中国石油锦西石化公司,辽宁葫芦岛125001

摘要:对某石化公司延迟焦化装置在运行期间发现的分馏塔顶部塔盘存在不同程度的腐蚀问题进行分析,结合装置的原料性质、操作参数及设备条件,采取加强原料盐含量监控、改善分馏塔上部热量分布、增设分馏塔顶部水洗专用线、等一系列改进措施,改善了分馏塔的结盐现象,为保证装置的长周期运行奠定了基础。

关键词:分馏塔、腐蚀、结盐

由于原料中的盐含量高,携带的氮化物在反应过程中会生成NH3,硫化物、氯化物转换成H2S、HCl等。NH3与HCI反应生成NH4Cl氨盐,随着分馏过程温度下降后出现冷凝水, NH4Cl极易溶于水特性和回流提浓过程形成NH4Cl颗粒 ,生产中分馏塔顶部塔盘、空冷管束、顶循泵等设备和管线经常出现严重的结盐现象,造成堵塞、腐蚀和泄漏等许多隐患,成为限制装置大处理量和长周期安全生产的瓶颈。同类装置应对分馏塔结盐也没有很好的措施,这种状况成为焦化装置生产难题。

2021年3月发现焦化顶循泵P-7入口过滤器结盐严重。 对入口过滤器结盐进行了分析,检测出含有大量铵根离子及氯离子。

参数 | 氨氮,mg/g | 氯,mg/g | 硫化物,mg/g | 备注 |

结果 | 266.7 | 492.99 | 未检出 | 硫化物指H2S、HS-、S2- |

鉴于以上出现的问题,车间重点关注顶循流程管线腐蚀问题,安排每半年对顶循流程管线进行涡流扫查检测,2021年5月、10月,2021年1月分别对顶循流程部分管线进行涡流扫查检测,检测发现顶循空冷出口弯头腐蚀减薄,最小壁厚为3.61mm(设计壁厚5.5mm),车间作为重点监控部位。

导致工艺参数波动

(1)分馏塔顶部不断有结晶盐析出,并与铁锈、焦炭粉末等混合在一起沉积于塔盘、塔顶回流线、降液管、受液盘处,积累到一定程度就会阻碍液体的流动,堵塞塔盘上的孔,结盐后顶循回流量逐渐下降且波动,顶部温度和压力大幅波动,难以控制,经常冲塔,汽油质量无法保证。

(2)塔压降增大,压缩机入口压力降低,装置能耗增加。

(3)焦炭塔及分馏塔压力波动大,系统操作弹性变小,限制了装置大处理量生产。

顶循系统管线和设备结盐,析出的结晶盐形成固体堵塞管线和设备,需要启动泵时无法运行。

传统解决结盐方法的不足

(1)改变操作条件,是通过提高顶循环的返塔温度来实现,高控塔顶温度,但是这个操作条件受很多因素的制约,操作弹性并不大;

(2)注入结盐控制剂只是减弱了结盐和腐蚀程度,投资高、维护复杂,没有从源头上解决问题;

(3)每次进行水洗操作时,装置要降低处理量,对产品要求高时,水洗期间要产生大量的污油,不能作为产品输送下游装置;当原料中含盐量高时,水洗后很短时间会再次出现塔顶结盐;

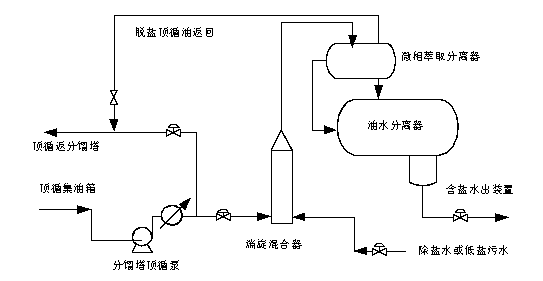

车间调研了微旋流萃取-纳米纤维分离的新型组合工艺技术来解决该问题。根据分馏塔顶循环油的抽出、返塔温度,采用换热后的1/4循环油油量(约30t/h)进行水洗萃取分离,达到将整个顶循含盐量维持在一个较低水平的运行目的。

首先通过湍旋混合器将水均匀分散到油中,油中的盐部分溶解到水中,其次经微旋流萃取分离器深度捕获盐类离子并将油水进行初步的预分离,纳米纤维油水分离器利用粗粒化及改性纤维聚结,快速并高效的实现油水分离,溶水性盐溶于水中被带出,达到顶循油在线脱盐的目的。

微旋流萃取作用

微旋流萃取采用高速的旋转流动促进了水滴的破碎,盐分传质距离得到控制和优化;并且水滴产生高速自转,水滴自转表面的盐离子扩散速度大大提高,提高了萃取能力。

针对焦化分馏塔顶循油的特性,控制每个芯管的停留时间和流速,即可得到10~30μm粒径的水滴,水滴自转速度达到4000r/min以上。

纤维床油水分离

油水分离使用特殊孔道的纤维层,可以有效的使分散在油中的细小水滴聚结长大,从而增加了油水两相沉降效率,在同一处理量下,纤维床可以有效的降低沉降空间,缩小油水分离设备的尺寸,针对焦化装置分馏塔顶循油开发了一种对d10μm尺寸以上的水滴有效分离的纳米纤维床层,使得顶循油出口的含盐量得到了有效和稳定地降低。

经济效益

(1)减少机泵配件及维修。实施后,平均每年少更换2套机械密封、1套叶轮,可节支10万元。(2)减少分馏塔盘更换及维修。每4年一次的检修期间,更换柴油上回流返塔以上共13层塔盘共40万元。实施分馏塔顶循环油高效除盐成套技术后,平均到每年节支10万元。(3)减少水洗分馏塔。每年由于分馏塔结盐洗塔4次,每次柴油和汽油不合格需改轻污油约370吨。增上在线除盐系统后,不再洗塔后,增收:(370×4)×(4000-2000)=296万元(柴油组分:4000元/吨、轻污油:2000元/吨)。以上三项合计每年产生效益316万元。

推广价值

(1)焦化分馏塔高效除盐成套设备投资少,占地面积小,流程简单易进行技术改造和工艺操作,能耗增加少。(2)可以推广应用到炼油化工各类易结盐的塔器,如常减压、催化分馏塔顶循环油系统,以及加氢的汽提塔、重整装置的脱丁烷和脱戊烷塔等,解决因结盐造成的生产难题。(3)应用情况:已在中国石化青岛石油化工有限责任公司的催化分馏塔顶循环、寿光市联盟石油化工有限公司催化分馏塔顶循环实施,除盐效果良好。塔河、青岛石化、青岛大炼油的焦化分馏塔正在实施。

参考文献

[1]任俊杰.延迟焦化装置设备腐蚀原因分析及防护对策[J].石油化工腐蚀与防护,2011,28(1):43—47

[2]王菁辉,赵文珍.焦化装置低温硫化氢系统腐蚀与防护[J].全面腐蚀控制,2009,23(6):34—35