中铁隧道局集团有限公司 广东 广州 511400

摘 要:本文介绍CRTSⅢ型板式无砟轨道相关的工艺性能及试验方案,相关技术由我国自主开发,拥有完全自主的知识产权。通过对自密实混凝土的性能、施工流程、注意事项等方面展开研究,改进与完善自密实混凝土的施工方法,确定相关工艺参数,总结施工经验,为同类项目施工提供参考。

关键词:CRTSⅢ型板式无砟轨道;自密实混凝土;工艺性试验;施工方案

引 言:我国在建设和发展高速铁路的历史进程中,经历了从引进来、消化吸收、创新乃至于走出去的几个阶段。相比以往我国采用其他型式无砟轨道结构,CRTSⅢ型板式无砟轨道具有后期运营所需维修次数和费用少;但也存在若出现质量问题维修难度大,因此如何在施工阶段控制好质量显得尤为重要。

1. CRTSⅢ型板式无砟轨道结构型式

CRTSⅢ型板式无砟轨道从上到下分为四个主要结构层,依次为轨道板层、自密实混凝土层、中间隔离层以及下部的底座板层。在四个层位中间布设的结构构件有钢轨、弹性扣件、门型筋、限位凹槽等。

图1:CRTSⅢ型板式无砟轨道结构示意图

2.试验总体方案

本论文阐述试验段模拟无砟轨道底座板施工、轨道板铺设、精调、自密实混凝土灌注、揭板等施工,通过不断调整施工工艺,最终确定施工方案、参数,为后续施工奠定基础。

2.1底座板施工

本工艺试验段模拟各工况下底座板施工,共计试制底座板6块。其中,直线平坡段2块,直线纵坡段(最大3‰)2块,曲线平坡段(最大超高120mm)2块。

(1)底座板钢筋加工及铺设

底座板钢筋焊网由工厂定尺生产,检验合格后运输到现场,后由人工安装。在底座板钢筋焊网安装过程中,应注意保护层厚度要求。在限位凹槽四角处应加强,通常采用增设防裂钢筋、防裂网片的措施。

(2)底座板模板及限位凹槽安装

底座板混凝土采取高模低筑法施工,在模板安装过程中注意以下细节:底座的顶面高程控制、定位控制等。必要时采用三角支撑体系对模板进行固定,保证固定牢靠,防止模板偏移、上浮。

(3)底座板的伸缩缝安装施工

底座板在每块轨道板对应的位置设置横向伸缩缝,缝宽为2厘米,伸缩缝一般用1厘米的厚钢板制成,两侧用胶水粘贴5mm厚泡沫板,混凝土浇筑完成后及时拔出钢板,清缝后嵌入20mm厚闭孔聚乙烯塑料泡沫板。

(4)底座板混凝土浇筑

模板安装完成后,再次对几何尺寸及高程进行测量验收。混凝土入模温度应严格控制,范围为5℃~30℃,新旧混凝土浇筑结合面温差≤15℃;通过观察限位凹槽处的底部预留孔冒浆状态来判定混凝土浇筑是否饱满;浇筑过程中不得出现漏振、过振等现象;混凝土初凝后(约4小时),拆除限位凹槽模板,收面压光遍数不少于3次。

(5)底座板混凝土养护

混凝土初凝以后,采用保水膜或薄膜加土工布的方式进行养护,保湿养护14天以上。

(6)伸缩缝嵌缝施工

伸缩缝嵌缝施工主要包括如下流程:清理表面杂物→清洁→涂刷界面剂→粘贴胶带→灌注(有机硅酮)。胶带宽度比施工缝宽5毫米,防止污染;采用一次性灌注,保证顶面平顺饱满,微微凸起。

2.2隔离层及弹性垫层施工

隔离层及弹性垫层的施工在底座板混凝土强度≥设计强度75%时进行,在中线2.6米范围铺设土工布,一般超出混凝土边缘50毫米,铺设要求平整,不能出现破损、翘起现象;同一块底座板单元的土工布禁止搭接;在限位凹槽四周涂刷聚氨酯粘结剂, 使弹性垫层粘连密贴。

2.3限位凹槽及自密实混凝土钢筋网片安装

钢筋网片由工厂统一加工,验收合格后运输到现场,钢筋网片绑扎安装应注意混凝土保护层厚度,每平米至少设置4个垫块,安装成型后禁止施压及踩踏。

2.4轨道板粗铺及精调

(1)轨道板粗铺

粗铺前在底座板放出轨道板位置,并用墨斗弹出轮廓线,保证粗铺轨道板纵向偏差≤10mm,横向≤精调装置横向调程的1/2。下部采用10*10*8cm厚方木作为临时支墩。

(2)轨道板精调

轨道板精调按先平面后高程的顺序,将标架放置于承轨台螺栓孔内,启动轨道板精调软件对轨道板进行检测。将全站仪的棱镜放置在轨道板承轨台标架上,用精调软件进行数据分析,根据实际测量值与理论值的偏差,展开精确调整,调整后复测,直到偏差值<0.05cm时结束调整,并锁定调节器。

2.5自密实混凝土施工

(1)自密实混凝土模板安装

模板安装前应进行打磨,清除表面残碴、油渍,并均匀喷涂粘结剂,并平整粘贴模板布。

(2)自密实混凝土配合比形成过程

自密实混凝土初始配合比委托技术咨询单位国内某知名大学完成,结合原材料、工况、环境及施工条件等因素,综合确定该混凝土初始配合比。

水泥 | 粉煤灰 | 膨胀剂 | 粘度改性材料 | 砂 | 5-10mm 碎石 | 10-16mm碎石 | 外加剂 | 水 |

350 | 100 | 45 | 27 | 840 | 480 | 320 | 7.83 | 175 |

基准配合比形成过程如下:

通过采用60L小搅拌机试拌12次,不但调整水灰比、外加剂、砂率、不同粒径石子比例,最终确保小搅拌机试拌混凝土粘聚性、泌水性、流动性和保坍性满足要求。

60L小搅拌机试验确定的配合比

水泥 | 粉煤灰 | 膨胀剂 | 粘度改性材料 | 砂 | 5-10mm 碎石 | 10-16mm碎石 | 外加剂 | 水 |

365 | 100 | 45 | 28 | 785 | 340 | 510 | 7 | 170 |

小搅拌机试拌成功后,再大搅拌机试拌10次,调整各种材料用量参数,直到新拌混凝土各种性能指标满足要求。

大搅拌机试验确定的配合比

水泥 | 粉煤灰 | 膨胀剂 | 粘度改性材料 | 砂 | 5~10mm 碎石 | 10~16mm碎石 | 外加剂 | 水 |

365 | 100 | 45 | 28 | 752 | 265 | 618 | 7 | 170 |

(3)浇筑工艺

自密实混凝土浇筑前,应确保各构件的外观及尺寸满足要求,检查合格后方可展开浇筑工作,具体施工操作应注意以下步骤细节:

加固装置:为解决混凝土浇筑在过程中可能产生的轨道板的移位,应注意设相应的压紧装置及限位装置。

模板:自密实混凝土流动性大,要求模板具有较强的抗侧压能力。因此模板选用刚度及稳定性好的刚模版。轨道板封边模板应预留螺栓加固,必要时采用木楔。封边时注意用力均匀,防止轨道板扰动移位。

排气孔预留:轨道板需在4个边角预留排气孔,并设收集装置,防止混凝土溢出产生污染。

灌注前处理:湿润基底的表面,浇筑前1小时采用喷雾枪作业。

搅拌设备:采用卧轴式强制搅拌机搅拌,严格控制搅拌及间隔时间,总的搅拌时间控制在>3min。

运输:采用混凝土罐车运输,罐车到达后,先高速旋转(20-30秒)再卸料。

灌注:控制下料管及溜槽的位置和高度,灌注的速度一般采用“慢-快-慢”,不宜过快,保证灌注的连续性。过程中应通过观察孔和排气孔进行观察检查,根据观察情况及时调整,灌注结束后及时清理溢出的砼。

养护:当砼强度初凝(>10Mpa)后,方能拆除精调装置及周围的模板,并刷养生液养护,养护总时间不少于14天。

(4)揭板试验

通过精调器顶起轨道板进行揭板,共计揭板39块(直线平坡、直线最大纵坡、曲线最大超高各13块),效果显示均满足验收要求。

3.试验成果总结

3.1底座板施工参数

通过线外底座板试验,得出混凝土入模温度5℃~30℃,初凝后(约4小时)拆除限位凹槽模板,收面压光遍数不少于3次,有效控制底座横向裂纹产生。

3.2自密实混凝土基准配合比

通过线外试验段39块板的浇筑、揭板试验,得出自密实混凝土基准配合比。

水泥 | 粉煤灰 | 膨胀剂 | 粘度改性材料 | 砂 | 5~10mm 碎石 | 10~16mm碎石 | 外加剂 | 水 |

380 | 85 | 45 | 28 | 752 | 265 | 618 | 7 | 170 |

自密实混凝土指标要求

项目 | 性能要求 | 总结值 |

坍落扩展度 | ≤680mm | 630±30mm |

扩展时间T500 | 3~7s | 4~7s |

J环障碍高差 | <18mm | <18mm |

L型仪充填比 | ≥0.80 | ≥0.80 |

含气量 | ≥3.0% | ≥4.0% |

泌水率 | 0 | - |

入模温度 | 5~30℃ | 5~30℃ |

竖向膨胀率 | 0~1% | 0~1% |

混凝土目测状态 | 表面骨料均匀分布,无明显发泡层,无离析、泌水迹象 | 表面骨料均匀分布,无明显发泡层,无离析、泌水迹象 |

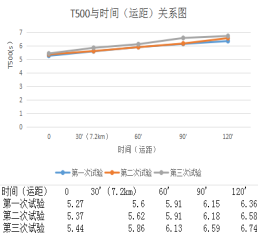

3.3运距与塌落扩展度、塌落扩展时间T500变化的关系

通过三次模拟试验,自密实混凝土性能变化与运距、运输时间的关系曲线如下图所示,验证了混凝土在标段内最大运距7.2km范围内,拌合站出机至浇筑完成120min内拌合物性能均可满足要求。

塌落扩展度、T500与时间(运距)的关系图

![1RPZQ5F~AU1LHWUS]]00ODN](/convert/2023-01-07/file_167306099652984810.002.png)

3.4底座板标高控制标准

验证了底座模板采用高模低收+坡度调节板的方法高程控制效果更佳,灌注过程中。由于各种因素可能导致轻微上浮,为解决此问题,最终通过试验得出:底座顶面控制高程在设计基础上降5mm、限位凹槽降3mm,可以确保底座板、自密实混凝土厚度满足验标要求。

3.5扣压力控制

监测发现:当扣压力为0.045~0.055kN·m时,轨道板的上浮量主要控制指标一般满足要求,当扣压力为0.048kN·m时,轨道板的扣压量、上浮量基本持平,灌注后的轨道板平顺性更好。

3.6精调爪最佳拆除时间

自密实混凝土灌注完成后8~10小时为拆除精调爪的最佳时机,可有效保证灌注质量。

3.7出浆量与工艺性气泡量关系

当流出的自密实混凝土浆体装满0.03m³(满接料盆)时,且观察到排气孔流出匀质、有较多大石子溢出时关闭四角排气孔,揭板显示板面气泡少,外观好。

3.8轨道精调控制基准

经过28块轨道板精调数据分析,发现扣压量与上浮量的正差值范围在0~0.4mm的比例达到88.4%,施工精调控制基准宜按-0.4mm~0进行控制,可确保轨道板精度高,平顺性好。

3.9自密实混凝土断面检查方法、塌落扩展度控制标准

在自密实混凝土最不利位置(直线段为四个边角部位,曲线段为超高侧边角位置)切割40cm×40cm混凝土块,检查混凝土断面外观质量。经检查发现,塌落扩展度在640±20mm范围时,骨料分布均匀、砂浆层厚度均不大于20mm,满足质量要求。

4. 结论

自密实混凝土具有较高的敏感性,如何控制混凝土的物理及化学特性,需要从砂石料、水泥、粉煤灰、外加剂及改性材料进行质量控制,通过施工前的工艺性试验,不断摸索总结施工过程控制及混凝土的最优配合比,得出最佳的施工技术控制措施方案。

参考文献

[1]吴立娜.CRTSⅢ型板式无砟轨道常见施工质量问题及控制关键技术[J].铁道建筑,2019。

[2]张仕宏,盛明群。CRTSⅢ型板式无砟轨道自密实混凝土施工质量控制[J].中国铁路,2020。

[3]邢书科。高速铁路无砟轨道板式Ⅲ型板施工技术难点探讨[J].中国房地产业,2020。

[4]张婧颖,刘心成,王域辰。CRTSⅢ型板式无砟轨道自密实混凝土施工质量控制

[5]《建设工程项目管理规范》。

[6]经审核的工程施工图。