500228198607203739 130534199304192111

摘要:为实现铁路四电工程建造数智升级,以信息化、智能化、数字化转型为重要手段,将数据平台与现场测量、计算相融合,实现云平台驱动智能工装,构建协同高效的接触网新的生产管理模式,接触网下锚拉线自动预制的秉承此目的进行研发,将现场数据流促进下锚拉线预制的各个环节,使其高效贯通,实现接触网下锚拉线自动预制的数据赋能。

关键词:下锚拉线、预制、工装设备

0引言

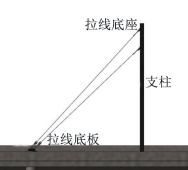

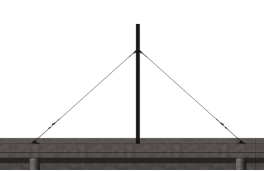

电气化铁路接触网是在铁路钢轨上空架设并向电力机车供电的输电线路,电力机车运行所需电流,通过电力机车受电弓与接触网之间接触进行传输。接触网锚段是根据供电和机械方面的要求,将接触网分成许多独立机械分段。下锚拉线是接触网锚段的重要组成部分,抵消接触网锚段顺线路方向作用的张力,从而减少支柱及其基础上的荷载,拉线包括接触网下锚拉线、中心锚结下锚拉线、附加线下锚拉线等。

1拉线预制工艺及存在的问题

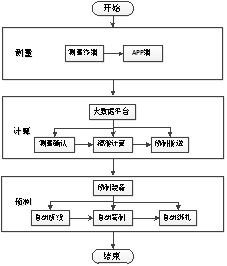

拉线一端安装在支柱上部,一端安装在距离支柱附近的预留基础上。其预制安装质量关系到接触网的安全稳定性。常见下锚拉线回头预制工艺流程如图1所示。

![]()

图1手工预制流程工艺图

图2拉线UT线夹预制工艺图

目前常见的拉线预制工艺均采用人工为主,效率低、安装受力后工艺不统一。拉线预制过程中,其弯制和钢丝缠绕工序采用人工方式存在较大困难,一是拉线由14根单根线径3毫米的钢丝以绞绕的状态组合,拉线绞绕后的直径达到14毫米,具有较强的抗折性,不易弯制,且弯制后易回弹伤人。二是拉线采用钢丝缠绕,需要人工左右手交替缠绕,并且保持一定的拉力防止松散,完成缠绕60圈钢丝对人工素质要求较高。

因此,现行人工为主的工艺不符合自动化少人、机械化减人的理念,需研制一套下锚拉线预制的自动化设备,解决下锚拉线的预制工艺自动化,降低人工强度和成本,提高预制效率。

2 自动化拉线预制装备设计思路

通过分析拉线人工为主工艺流程,自动化预制装备需具有信息采集、数据分析、自动控制、集成融合等功能,基于数据平台管理、将智能工装融合、对预制工艺进行革新,实现下锚拉线长度自动测量、自动拉力控制、自动断线、自动弯制、自动绑扎等预制过程全自动生产要求。实现方式如下:

(1)数据平台将拉线测量、预制生产过程中的数据在同一个平台进行流转。

(2)智能工装融合指应用于拉线预制长度的测量装备和预制装备,测量装备将采集的数据自动上传至网络平台,结果系统整理、计算,并推送至预制装备;预制装备将网络平台推送的数据进行分析,完成拉线预制过程中自动断线、弯制、绑扎。

(3)将拉线预制流程中测量、计算、预制三个环节上革新,测量采用基于坐标法测量;计算采用测量数据自动推送平台,内嵌拉线的计算模型,利用公式自动得出拉线的扣料长度和预制长度;预制采用将计算结果自动传输到预制装备,实现自动预制。如图3所示。

图3装备设计流程图

3测量(计算)装备设计及实施

3.1测量装备设计及实施

为满足拉线预制精度的需求,常见的直接测量方式需要人工爬上支柱,采用钢卷尺或激光测距仪测量支柱拉线安装部位的底座与拉线底板之间的距离,二而是采用基于坐标法的测量方法,测距精度达到1mm,测角精度达到0.01°。

图4下锚拉线模型图

坐标法测量采用全站仪系列产品,本测量装置采用全站仪332R10进行深度开发,将测量终端放置在距离测量拉线40m范围内,建立三维坐标,如图5所示。以全站仪放置点E点作为0点坐标,拉线上部安装位置为A,下部安装位置为B,根据电磁波测距原理测量出EA之间的距离a,EB之间的距离b,测量终端在测量A点、B点距离的同时,将A、B点与x、y、z坐标形成的角度计算出来,得出A点坐标(xa、ya、za)、B点坐标(xb、yb、zb)。

![]() (1)

(1)

c——测量长度(单位m);

图5空间测量原理图

开发现场配套应用的APP小程序,将APP与测量装备连接,测量数据通过APP自动传输到云端归档、整理,将测量数据进行闭环管理。设计拉线测量表单如2所示。

表2拉线测量表单

单位工程 | 支柱号 | 拉线类别 | 大小里程 | 测量长度(m) | 安装位置 | 扣料长度 | 拉线截面 | 修正值(m) | 测量状态 | 测量日期 | 测量人 |

站/区 | 01 | 单/双 | 大/小 | C | 承/导 | 待确认 |

3.2计算方式设计及实施

根据测量数据,开发的网络平台及配套APP中设计拉线计算表单,如表3所示。

表3拉线计算表单

单位工程 | 支柱号 | 拉线类别 | 大小里程 | 测量长度(m) | 安装位置 | 扣料长度 | 拉线截面 | 修正值(m) | 下料长度(m) | 预制长度(m) | 测量日期 | 测量人 |

站/区 | 01 | 单/双 | 大/小 | C | 承/导 | N | M | m |

在测量表单基础上,根据测量长度、扣料长度及修正值、计算出拉线的下料长度和预制长度;若拉线测量长度为c,拉线的扣料长度为n,拉线的修正值为m,则:

![]() (2)

(2)

![]() (3)

(3)

X——下料长度(单位m);

Y——预制长度(单位m);

m——修正值(指直埋拉线与直埋支柱、与其它支柱在拉线受力后引起形变的数值。通过网络将计算出的数据推送到预制装备,进行预制作业。

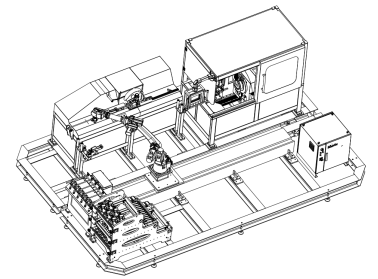

4 预制装备设计及实施

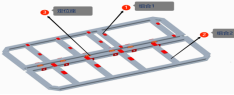

从拉线预制流程分析,将预制装备分为测量断线、弯制、缠绕等三大主要部分。整体结构如图6所示。

图6装备整体设计结构图

4.1断线部分设计及实施

自动断线设计主要从集成化和自动化两方面综合考虑,作为下锚拉线自动化预制装备的集成模块,主要完成自动测量长度、断线预制工序,同时结合人体工程学对该部分进行优化设计。如图7所示。

1.设备架体、2.下锚拉线输送、3.溯源标签打印贴标、

4.长度测量、5.拉线截断、6.控制系统组成。

图7断线设备整体设计图

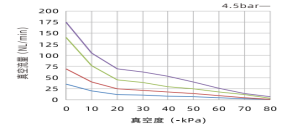

下锚拉线在传动轮带动下向前方输送。输送到系统设定的长度后,贴标机从打印机上通过真空吸附原理把标签取下贴合在拉线上。接下来拉线继续向前输送,当测量机构检测到拉线直线运动的指令距离后,液压系统产生推出力矩,通过和拉线仿型的剪断槽口切断拉线。

图8测量原理图 图9真空吸附原理图

根据编码器测量原理选择直径d为100mm的测量轮,光电编码器的分辨率为PPR,脉冲数为a,则测量轮周长L和拉线的下料长度X为:

![]() (4)

(4)

通过开口薄壁截面梁的理论,现有标签纸的大气压力与吸盘内部压力差值为P,真空标签纸的吸附面积为S,则可造成真空标签纸翘曲粘贴的广义载荷Q为:

![]() (5)

(5)

已知液压剪驱动的活塞半径为R,液压油压力为P1,则液压缸截断推力F为:

![]() (6)

(6)

对于100mm2钢绞线,需要油缸推出20T推力,才可将钢绞线剪断,将几种油缸公称压力及对应活塞外径进行选择,活塞外径100mm,油缸压力25T满足切断力的需求。

表4油缸压力及活塞外径选择表

液压油缸公称压力(T) | |||||||||||||

0.63 | 1.0 | 1.6 | 2.5 | 4 | 6.3 | 10.0 | 16 | 25 | 31.5 | 40 | |||

液压油缸活塞外径尺寸(mm) | |||||||||||||

20 | 22 | 25 | 36 | 40 | 50 | 70 | 80 | 100 | 125 | 140 | |||

4.2弯制部分设计及实施

弯制部分设计采用多兼容的设计思路,通过调整滚压轮和楔块的间隙,可以弯制不同弧度的拉线围弯,通过调整花盘的弯制臂和拉线水平线向的夹角,弯制的效果不同。

弯板上的凸轮槽设计了滚轮让位,当滚轮滑动到指定位置后滚轮进入让位,从而释放拉线弯制时的弯曲向力,实现无动力释放。

拉线线夹的推紧装置设置了推力马达扭矩模式,通过扭矩的设置完成楔块的推紧力控制。

1.机架、2.线夹推装模块、3.楔块夹紧模块、4.拉线弯制头、5.压紧顶臂、6.拉线弯制定长装置、7.拉线阻拦导向轮

图10弯制部分整体设计图

4.3缠绕部分设计及实施

缠绕部分是把直径3毫米的软态钢丝以定向螺旋的形式缠绕到两根拉线的对接位置,防止下锚拉线头的松动。

在Y和Z方向上采用马达带动丝杆完成定点移动,两个方向的两轴可以通过系统的运动控制进行多轴联动。

图11缠绕部分细部设计图

缠丝部分的拧丝器设计思路类似人工拿着剪断钳的动作,拧丝器通过模拟人手动作,实现了拧花工序的双丝剪断,螺旋拧花动作机器自动化。拧丝器采用了多种机械结构,有中空回转、直线运动通过机构铰接换向沿中轴的圆周运动。

4.4预制流程串联

机器操作部分是一套多功能复杂的系统,通过机械臂为载体,实现下锚拉线的自动上料、协同进缆等功能。

缠绕部分通过机械臂完成上、下料。该机械臂系统设计了通过压缩空气驱动的抱珠式的快换机构,能够满足执行工具的自动快速更换需求。

图12六轴机械臂示意图 图13机器臂行走滑轨示意图

4.5控制系统主要思路及实施

控制系统主要采用工业高性能可编程逻辑控制器(PLC)使用LAD语言对本项目设备进行逻辑控制。控制系统整合六自由度机器人、力矩传感、接近传感、编码器测量等状态感知传感器实现下锚拉线的预制作业。

图14控制系统逻辑拓扑图

基于工业以太网技术使用TCP/IP和IT标准,机器臂与PLC间采用PROFINET通讯实现信号的交互及响应,通过PLC的高速脉冲信号控制伺服电机的控制器可实时读取电机的脉冲数。

4.6其他附属设计及实施

(1)底座设置,为便于现场的应用及转移,以上三部分统一安装在同一底座上。该底座采用重复拆装组合设计,通过中间限制锁附件连接,能够实现快速拆装。

图15系统安装底座设计图

(2)料仓部分

该料仓通过聚氨酯同步带输送,上下分为三层,可存储12组不同的下锚拉线线夹和楔块,能够通过系统控制自动的运行到指定位置以供机器人取料。安装线夹和楔块的模组采用可调模块组装,通过调整间距以适用不同组件定位。

1.料仓组合架、2.输送马达3.三层料车4.控制显示按钮5.线夹

图16料仓细部设计图

4.7装备模型建立

装备根据项目需求书提出整体设计思路,细化各部分设计功能,通过BIM绘制整体结构图纸,明确图纸各部件尺寸、形状、大小、位置等,进行模型建立,对模型部件进行碰撞检查,检查整体设计布置的合理性。

图17系列化装备整体模型及实物图

5应用效果

装备研制后,通过测量技术、软件计算、智能化预制技术的新兴模式,通过在多条电气化铁路中应用,接触网下锚拉线预制中的运用和验证,在预制安装质量进度、自动化程度上得到了较大提升。

5.1 预制安装精度效果检验

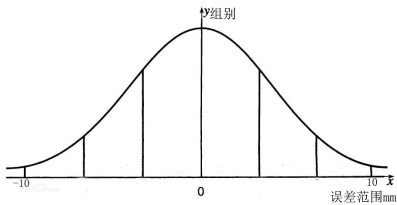

通过某铁路区间49个锚段拉线约294根,其预制误差占比正态分布如下:

图18拉线预制精度正态分布图

由正态分布分析出拉线预制精度相对集中在±10mm以内,满足拉线安装误差在±10mm的要求。根据正态分布实验数据,各项测量、计算、预制数据准确可靠,完成了技术质量目标,提高了下锚拉线预制精准率,降低了物料损耗率,为下锚拉线工厂化、智能化预制、精准化施工提供了技术指导与保证。

5.2 人工工时及效率检验。

通过对某铁路区间49个锚段拉线约294根的人工工时及预制效率检验,通过下表实验数据可以看出,相比于设备用时,人工用时超过2.24倍,同时考虑小组配合预制,平均每根拉线设备消耗人工时比人工消耗人工时少于0.45人*小时,由实验数据可以得出设备的生产效率高、耗费人工少,可满足持续性生产的需要。

表4设备人工对比表

方式 项目 | 人数 | 用时(min) | 预制根数 | 工时 (人*小时) | 每根制作时间 (min/根) |

人工预制 | 5 | 311 | 42 | 25.92 | 7.40 |

设备预制 | 3 | 217 | 66 | 10.85 | 3.29 |

6 结束语

自动化拉线预制系列装备建立了拉线测量、计算、预制操作信息化、自动化过程,通过数据平台将智能工装融合,完成生产工艺的革新,通过信息化、智能化、数字化手段,在接触网部分施工中实现了数智升级。

以此为契机,后续将电气化铁路施工中其他工序深入研究,达到数据赋能智能化、工厂化生产,信息驱动自动化、机械化转型的目标。

参考文献

[1]《高速铁路电力牵引供电工程细部设计和工艺质量标准》(Q/CR9523-2018)

[2]《高速铁路电力牵引供电工程施工技术规程》(Q/CR9609-2015)

[3]姜慧兵.电气化铁路四线桥上硬横跨支柱处下锚施工技术.铁道建筑技术,2015

[4]刘峰涛.基于有限元的接触网下锚拉线设计方法.电气化铁道,2010

[5]王永彪.秦沈客运专线接触网及拉线基础施工技术.铁道建筑技术,2001