宝钢湛江钢铁有限公司

摘要:本文针对传统的双边剪夹送辊控制系统存在的不足,对双边剪夹送辊步长控制系统优化,根据实际情况采取的优化措施改善了控制功能,提高设备运行的稳定性,使其具有更好的应变能力。

关键词:双边剪;夹送辊;步长控制优化

0前言

宝钢宽厚板剪切线采用SMS Demag公司开发的多轴多偏心滚切式剪切机,该型式剪切机主要特点为:剪切时上弧形刀刃在下直型刀刃上滚动剪切,剪切变形区小,剪切钢板不易弯曲变形,毛刺少,剪切质量高。由于采用多轴传动,可剪切极高强度的钢板、生产效率高。

每侧剪机都有切边的纵向剪刀和切废边的碎边剪刀,它们各自由2台主电机经过齿轮传动装置及三根平行的偏心轴带动,是统一的整体。碎边剪下安装有废料溜槽,漏斗形状,上大下小,切下的废边由此滑入废料输送带上。

当前,双边剪剪切尾部钢板特别是厚度>40 mm的钢板时,经常会发生蹩断而没有被碎边剪剪断的现象,废料长度超过废料溜槽最大空间,导致废料不能顺利滑下进而引发卡钢的现象,制约着生产节奏和剪切效率,因此本文提出对夹送辊步长逻辑进行重新优化,有效降低了卡钢效率。

1.1夹送辊机械结构构成

双边剪固定剪和移动剪机架前后各设有一对夹送辊,每对夹送辊分为上夹送 辊和下夹送辊。在剪切时输送钢板,移动侧的夹送辊随移动侧剪机一起进行位置 调整。上夹送辊的上下运动由液压缸驱动,所有夹送辊都有单独的电机通过齿轮箱传动,上夹送辊之间由编码器通过相位差控制同步。固定侧和移动侧的机前两个下夹送辊之间和机后两个下夹送辊之间设有同步轴,由电气力矩平衡和 机械同步轴一起保证其同步。

1.2夹送辊自动化硬件构成

整个系统采用SIEMENS公司的S7-400PLC和6SE70系列传动装置来控制,该系统选用S7-400系列PLC为主站,远程终端ET200M为从站,同时配有专用智能处理模块FM458及其扩展模块EXM438-1构成通用的PROFIBUS-DP网,完成对生产线的实时控制任务。

FM458应用模块作为本系统的独立硬件单元,它具有如下特点:

FM458模块用于SIMATIC S7-400PLC系统内的高性能的开环和闭环控制任务,与两类扩展模块组合使用时,FM458允许更多高动态性能尤其是驱动相关的应用,如以下场合;

1)用于变频器进给交流驱动的闭环转矩,速度和位置控制,例如闭环同步转速,多电机驱动装置,复杂设定点计算等。

2)高动态性能的水力驱动装置。

在本系统中,它通过与EXM438-1扩展模块配合,来实现双边剪的高精度定位控制、角同步控制。该智能模块包含独立的CPU,扫描周期短,这样主CPU占用时间大为减少,其程序运行时间也相对减少。因此使系统控制精度大大提高,定位准确,不但满足了工艺要求,而且大大提高了设备的自动化水平。

PLC系统通过以太网与HIMI服务器及L2过程计算机通信,实现系统的操作监控及过程控制。

该控制系统的硬件配置图如图1所示。

图1:控制系统组态图

图1:控制系统组态图

2.夹送辊步长控制优化

2.1夹送辊步进送料控制优化

钢板输送由夹送辊和辊道进行控制,前后夹送辊由8个电机分别驱动,两侧下夹送辊除电气同步外还配有机械同步轴。实际生产中,由于该同步轴较长,一旦电气控制同步出现偏差,同步轴受扭,导致固定的轴承端盖螺栓损坏。所以下辊传动采用主从控制,保证两侧下辊传动输出转矩一致,上夹送辊单独驱动。在输送钢板时,上部夹送辊压下,8个夹送辊保持速度一致,驱动钢板直线运动,防止跑偏。夹送钢板在剪切线产生固定位移的过程中,不但要保证所有夹送辊转速同步,还要保证夹送过程中的转矩动态平衡。传动调试过程中应将8台夹送辊的传动速度启动式的速度曲线调成完全一致,否则容易产生送料过程中钢板跑偏。

夹送辊的送钢控制有“单步送钢”和“剪送联动”两种模式。“单步送钢”为手动操作,每操作一次,送料一个步长,再执行一次单剪切。“剪送联动”为自动模式,送钢时刻取决于主剪刃的当前角度,图2中,VB—〉VE逆时针的角度范围为夹送辊的允许送料区域。送料的允许长度由夹送辊送钢速度、加速度以及主剪机的剪切速度决定。夹送辊对传动性能的要求比较苛刻,既要有极高的快速性,还要保证系统的稳定性。当送料长度为1.3m。最高剪切速度26次/min,送料时间要求≤1.3S。下图2为不同送料自由角度下送料长度与剪切速度的关系图。

图2:不同送料自由角度下送料长度与剪切速度的关系图

图2:不同送料自由角度下送料长度与剪切速度的关系图

2.2夹送辊步长设定优化

步长是指夹送辊每次行走的距离,其距离大小与板厚有关,板厚越厚步长越小,板厚越薄步长越大因为这样有利于双边剪的剪切,可充分发挥剪机的功率,但对步长的长度又有一定限制。主剪刃在225°~250°位置时夹送辊启动在下一周期的10°时停止,由于主剪的速度分为4档,为了简化设计夹送辊以最快的主剪速度为基准,此时夹送辊走的时间最短,在最短的时间内完成一定的步长,在主剪速度较慢时夹送辊要等一段时间。夹送辊速度给定情况见图3。

图3:夹送辊速度给定

夹送辊的步长分为3档,即高、中、低档,通过操作站进行修改。图中三角形的面积即代表步长,步长 L 用下式表示:

L =1/2( n ·t)

公式中,n 为速度;t 为时间。

由于时间不能变,因此,增加步长则速度给定提高,同时斜率提高,若速度给定提高而斜率不变,则会造成走一步的时间增加。

在工程中 PLC 把速度给定传给6SE70控制器,斜率的切换也通过 PLC 控制。这样通过操作台的选择即可实现步长转换。PLC 把夹送辊的速度给定按上位机预先设定值,如 ng1、ng2或ng3给出,夹送辊的斜坡为按上位机预先设定的

值 S1、S2或 S3。当夹送辊的斜坡过后速度给定到达设定值 ng1、ng2或 ng3时,PLC撤消速度给定,夹送辊的实际速度按预先设定的斜坡减小,直到速度为零,实际应用中上升斜率和下降斜率一致。在上位机上只要改变速度给定值和上升、下降斜率就能有效地控制步长,见图4。

图4:夹送辊步进一步的实际电流和速度波形

图4:夹送辊步进一步的实际电流和速度波形

1-斜坡输入;2-速度给定;3-实际速度;4-电流给定;5-实际电流

2.3夹送辊变步长控制优化

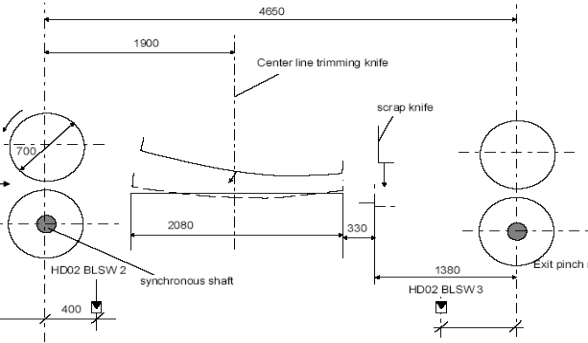

图5:剪刃及夹送辊布置图

图5:剪刃及夹送辊布置图

钢板停在1#夹送辊-300mm 处,误差20 mm,距离碎边剪下剪刃300+2080+330=2710 mm,第一块废料的产生是在第三个剪切周期产生的,如果按照1300 mm步长剪切,第一块废料长度应该是1300×3-2710=1190 mm左右,如果按照1050 mm步长剪切,第一块废料长度应该是1050×3-2710=440 mm左右。但由于步长的可选择性,第一块废料长度是变化的,但不会超过1300mm。

尾部钢板废料不像头部那么好控制了。通过对被卡废料的分析发现,如果最后一个剪切钢板剩余50mm~70mm,钢板又比较厚的话,特别是厚度>40 mm的钢板,会发生蹩断而没有被废料剪剪断,那么废料很可能长度超过废料溜槽最大空间,不能顺利滑下。对于这种情况,如果可以实现变步长的话,是可以调整的。

根据双边剪剪切要求,对于厚度≤40 mm 的钢板,应该采用1300 mm 剪切步长,对厚度>40 mm的钢板,应该采用1050步长。最终的输送步长必须根据钢板厚板而进行限制,因为操作人员出于其它原因也可以修改厚度,所以步长必须要在合理范围内监控,特别是厚度超过40 mm。

钢板长度:L

剪切步长:D

剪切次数:N

剩余长度:l

那么对于厚度>40 mm的钢板,如果l=L-D×(N-1) ≤70 mm话,情况比较危险,如果通过计算,(l+D)长度在危险范围内,改变尾部两个步长进行剪切,就可以改变最后一块废料的长度,也就可以改善存在的难题。

2.3.1厚度步长选择的实施:

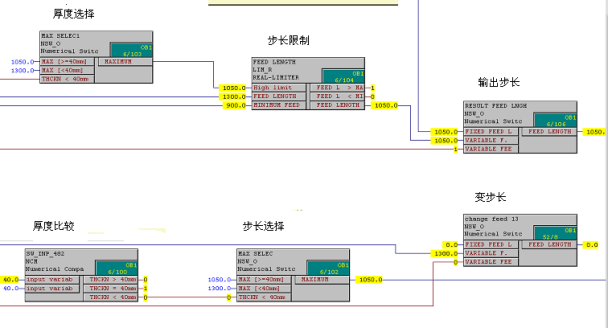

图6中,通过对L2数据发送下来钢板厚度值的比较,来决定了步长。当然,根据功能要求,步长是有限制范围的。变步长是由操作人员选择的,引入从HMI输入。

图6:厚度步长

图6:厚度步长

2.3.2步长计算方法

通过对步长输送周期脉冲的计算,来跟踪钢板整个剪切过程,当进行到N-2次时,可以触发变步长指令。

图7:步长计算

图7:步长计算

2.3.3变步长切入点

对于后期步长的长度,可以有计算得出,也可以有操作人员来定。

图8:变步长实施

图8:变步长实施

3.改进前后分析比较

如图9所示,DSS步长设定值为L2下发的数值,DSS步长长度为夹送辊执行的步长,通过优化步长控制逻辑后可根据钢板跟踪位置改变尾部两个步长进行剪切,使得整个剪切过程更加灵活可靠。

图9:夹送辊步长变化波形

4.总结

综上所述,通过对夹送辊变步长控制的实现,可以更加灵活的实现双边剪的自动剪切,对不同材质,不同厚度的钢板进行剪切,在防止钢板跑偏,减少卡钢等方面有较大促进作用,降低剪切线内部缺陷发生率,降低生产成本。提出针对性的改进工作措施之后,双边剪的整体剪切效果明显提升,钢板的剪切质量也有了明显的改善,提高了钢板剪切的工作效率和质量,同时也为后续的相关维护工作打下良好的基础。

参考文献:

[1]史良,李天恒,李晓东.中厚板剪切工艺的优化控制[J].中国金属通报,2021(11);78.

[2]杨永立.主从控制在双边剪夹送辊传动系统中的应用[J].武汉科技大学学报(自然科学版),2003(01):27.

[3]潘河明,张贤斌,刘海鹏.双边剪夹送辊自动送板步长的控制方法[J].科技创新与应用,2011(02):49-50.

[4]陈凯.滚切式双边剪工艺[J].大学生论文联合库,2017.