杭州中泰深冷技术股份有限公司 311402

摘要:利用化学仿真软件HYSYS建立制冷剂混合过程仿真模型。在建立模型的基础上,根据现场作业参数,对模型进行了修改和优化。以系统能耗为优化目标,以制冷剂压力和制冷剂配比为优化变量,建立优化模型,优化后得到各关键节点的最佳制冷剂配比及相关参数。

关键词:天然气液化;液化流程;参数优化;用能分析

1天然气液化流程工艺优化原理分析

天然气液化过程是天然气生产和运输的关键环节,也是运输和销售过程中主要的能源消耗环节。安全生产要求高。在此基础上,工艺设计与优化成为研究的重点。在工艺优化的实际设计和应用中,应遵循以下原则:第一,保证工艺的符合性:所谓符合性主要是指工艺设计需要符合本阶段的相关科学事实和技术特点。特别是在液化天然气的生产过程中,由于对生产安全性和技术成熟度的要求较高,通过实验过程和调试过程来确定新技术和参数的稳定性是一种可行的模式。不得大范围引进不成熟技术,避免生产安全事故。二是要保证工艺的适应性:所谓适应性主要是指需要根据天然气原料气的特点来规划不同的天然气液化工艺。同时还需要考虑设备现场的各种环境条件,如潮湿地区的防潮处理和水杂质去除工艺要比较有效;第三,保证过程的经济性:基于上述原则,优化过程中要充分考虑经济性,可分为以下三个方面:初始安装成本、运行成本(能耗)和维护成本。在考虑场地和预算等经济指标的同时,找到成本和产出模型之间的平衡是一种常见的方法。

2 混合制冷剂液化工艺

2.1 混合制冷剂液化工流程

丙烷预冷混合制冷剂液化工艺主要由节流阀、压缩机、分离器、板翅式换热器、冷却器、LNG储罐等组成。该过程主要由三个循环组成:天然气预冷、液化过冷、丙烷制冷循环和混合制冷剂循环。丙烷制冷循环为天然气和混合制冷剂提供制冷能力,混合制冷剂循环为液化天然气和低温制冷提供制冷能力。

2.2 工艺流程模拟

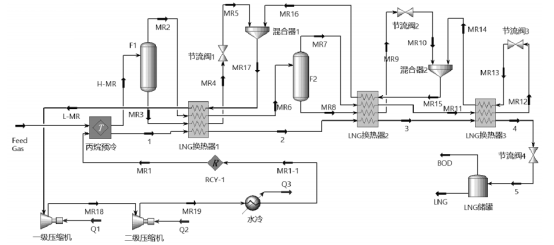

根据混合冷却剂制冷液化工艺装置的特点,利用化学仿真软件HYSYS对其进行仿真,并利用Peng - Robinson模型计算其物理性能,为后续混合冷却剂制冷中液化工艺参数和冷却剂配比的优化奠定基础。混合制冷剂液化过程的HYSYS模型如图1所示。在实际运行条件下,通过原料气体和混合制冷剂的温度和压力对模型进行了模拟。

图1 混合制冷液化工艺模型图

2.3模型验证

为了验证模型的准确性,将HYSYS的计算值与现场实际运行参数进行了比较。对比结果见表1。

表 1模拟误差分析

参数名称 | 实际值 | 计算值 | 相对偏差/ % |

原料气压力/ MPa | 5.1 | 5.5 | 2.06 |

LNG 换热器 1 出口温度/ ℃ | -65 | -65 | 0 |

LNG 换热器 2 出口温度/ ℃ | -99 | -99 | 0 |

LNG 换热器 3 出口温度/ ℃ | -162 | -162 | 0 |

混合制冷剂制冷循环高压压力/ MPa | 3.12 | 3.08 | 3.31 |

混合制冷剂制冷循环低压压力/pSI | 236 | 230 | 2.04 |

从表1可以看出,计算值与实际值存在一定的偏差,偏差范围为0~5%。总体而言,计算参数与实际运行参数基本一致。该模型可用于分析关键参数对工艺性能的影响,为LNG液化工艺参数和制冷剂配比的优化奠定基础。

3混合制冷剂参数对工艺性能的影响

丙烷预冷混合制冷剂液化工艺的主要参数包括混合制冷剂的组成、混合制冷剂的高压和低压。这些参数之间存在复杂的相互作用。在液化过程模拟中,参数的选择将直接影响模拟结果的合理性和性能指标的提高。

3.1高压制冷剂压力对工艺性能的影响

在模拟过程中,物料的焓随压力的增大而减小。因此,当过程中高压制冷剂的压力增大时,混合制冷剂的焓降低。混合制冷剂流量随高压制冷剂压力的变化如图2所示。

3.2 混合制冷剂组成对工艺性能的影响

混合制冷剂是氮、甲烷、乙烷和丙烷的混合物。每种组分的比例通常是根据液化天然气的成分,由液化装置的热和质量平衡来确定的。

根据分析,对于天然气和混合制冷剂的多组分混合物,单位流量焓随组分中甲烷含量的增加而增加。因此,本文着重分析了混合制冷剂中甲烷含量对工艺性能的影响。当甲烷含量变化时,甲烷和丙烷的摩尔和保持不变。混合制冷剂成分对工艺性能的影响如表2所示。

表2混合制冷剂组成对流程性能的影响

流程性能参数 | CH4的摩尔分率(%) | |||||

50 | 52 | 54 | 56 | 58 | 60 | |

制冷剂流量(kmol/h) | 1.801 | 1.998 | 2.086 | 2.121 | 2.398 | 2.596 |

压缩剂功耗(kJ/h) | 22361 | 23567 | 24654 | 25986 | 26331 | 28112 |

冷却水带走热量(kJ/h) | 37115 | 38465 | 39423 | 40128 | 41885 | 42569 |

丙烷预冷量(kJ/h) | 17892 | 17993 | 18426 | 19012 | 19560 | 21535 |

通过上述参数分析可以发现,高低压制冷剂的压力、温度和组成对液化过程中制冷流量、能耗、冷却水带走热量等重要工艺性能指标影响较大,且两者之间存在复杂的关系。上述工艺参数的合理选取是液化过程模拟设计中的一个关键问题。

4混合制冷剂组成及配比优化研究

采用HYSYS模拟混合制冷剂的液化过程,采用Peng-Robinson模型计算物性,如图3所示。LNG产品质量要求:储存温度约为-160℃,储存压力为0.25~05 mpa。在优化过程中,以系统能耗最小为目标函数,以过程中制冷剂的高压和低压以及制冷剂混合物中各组分的摩尔百分比为优化变量。约束条件:①CH4+C2H6+C3H8+N2=1;各分离器气相混合制冷剂0<气相<1;每个压缩机入口的气相与制冷剂气相=1混合;④热交换器内冷热流体0<△温度<5℃;⑥Q>一次压缩机、二次压缩机和冷却器分别为0。在HYSYS中,BOX方法是BOX算法、Press的DHS算法、Kuester和Mize的BOX算法的综合。BOX方法主要用于求解不等式约束问题,具有良好的稳定性。

HYSYS无法直接获得最佳的制冷剂配比,因此需要将制冷剂混合物切割成纯组分,再通过混合器进行混合。因此需要建立组件分区模块,对MR1-1进行分区。实际上,在这个过程中,物流MR1-1和物流MR1是等价的,即它们是同一个节点。利用HYSYS软件获取优化前后各节点参数、制冷剂配比和系统能耗。

表 3各优化变量及系统能耗

项目 | 冷剂压力/ kPa | 冷剂循环量/ (kmol / h) | 冷剂配比 | 压缩机 功率/ kW | 水冷器功耗/ (kJ/ h) | 比功耗/ (kWh / kg) | ||||

低压 | 高压 | N2 | C2H6 | C3H8 | CH4 | |||||

优化前 | 239 | 3210 | 4654 | 5.3 | 53.2 | 32. 5 | 9.3 | 9743.15 | 2. 3×107 | 0.539 |

优化后 | 245 | 3409 | 4015 | 4.02 | 48.6 | 39. 7 | 6.5 | 8953.36 | 2. 0×107 | 0.583 |

由表3可知,在保持LNG产量和液化率不变,满足产品气体质量标准的前提下,优化后的混合制冷剂(高低压)压力增大,显著降低了制冷剂循环容积、压缩机功率、水冷器功耗和比功率,制冷剂循环容积降低了11.34%。比功耗降低14.72%。

结论

综上所述,丙烷预冷混合制冷剂液化技术的特点、影响因素和工艺流程。分析了混合制冷剂的压力、温度和组成等主要参数对液化过程性能的影响,对丙烷预冷混合制冷剂的液化过程进行了优化,以能耗最低为优化目标,获得了最佳制冷剂配比。在最优混合制冷剂配比下,混合制冷剂循环容积、压缩机功率、水冷器功耗、LNG比功率均低于优化前。优化后的制冷剂流量降低11.34%,比能耗降低14.72%,液化率和LNG产量不变。随着制冷剂混合物中甲烷含量的增加,制冷剂混合物的流量、压缩机的功耗、冷却水带走的热量和丙烷的预冷能力都在增加。

参考文献

[1]刘斯嘉.LNG混合冷剂制冷循环节流方式的对比[J].广东化工,2019,43(10):175-176.

[2]夏丹,郑云萍,李剑峰,等. 丙烷预冷混合制冷剂液化流程用能优化方案[J]. 油气储运,2015,34(03):267-270,274.