(本钢板材冷轧总厂 辽宁本溪 117000)

摘要:在冷轧厂酸轧机组的生产过程中,各类不稳定因素很大程度上制约了机组的稳定运行并限制了产量的提升,很容易造成后道工序机组降速生产甚至停机。本文从过程控制及设备方面分析了冷连轧生产的各种因素,并且主要从过程控制角度来采取相关的措施,有效地减少了冷连轧生产中发生的各类断带,提高了轧机的稳定性,提高产品质量及企业的效益。

关键词:冷连轧,回归算法,高速断带。

Optimize process control to improve rolling stability of pickling and tandem mill line

Zhao Dong Li Ren Yan Qing

( Cold Rolling Mill Ben Gang Steel Plates Co.,Ltd, Benxi Liaoning 117000)

Abstract: In the PLTCM line of cold rolling mill, some negative factors influence on the stability of mill rolling and production capacity,the following up lines could slow down or even stop due to this reason. Depending on the research and analysis on process control systems, line equipment and other factors of cold rolling production, some measures are taken against to the problems, which could reduce various types of strip breaks in cold tandem mill, and improves the stability of line running, production qualityand the benefits of the company.

Key words:cold rolling, regression algorithm, high speed strip break.

某厂酸洗冷连轧机组引进德国西马克的技术,酸洗采用的浅槽酸洗技术,焊机采用了德国米巴赫全自动激光焊机,具有焊后热处理功能,冷连轧采用五机架CVC轧机。由于各种因素的影响, 比如张力的波动,轧制力实际与设定的偏差大,原料性能的波动很可能导致带钢断带或者勒辊,导致机组的断带率很高,影响了机组的稳定高速运行,在调试阶段,外方很多的保护措施都还不够完善,为了进一步保证机组轧制的稳定就需要在一、二级控制策略上进行优化,根据实践经验和长时间的轧制跟踪, 为了提高轧机的稳定性工艺人员提出了控制上的具体优化需求 ,从过程控制和设备优化的角度进行了研究,找到了预防和减少断带的手段,提高了产品质量和产品的成材率。

1、轧制不稳定的表现形式

轧制的质量控制和稳定性控制的要素主要有:原理、工艺制度、装备、控制方式、管理。由于不稳定性主要表现为轧机高速断带和焊缝断带及带中断带, 另外还有部分低速断带及由于缺陷造成的断带,以及头部厚度超差过长等影响产品质量的因素。从对生产的影响来看, 轧机高速断带对生产和产品质量的影晌要比焊缝断带和其他断带大得多,因此需要从工艺技术及控制上进行优化,保证轧制的稳定,减少停机时间。

2、不稳定原因分析

2.1原料带钢缺陷

在众多原料缺陷中,能够导致断带的主要有:边部裂纹、孔洞、夹杂以及折叠,其他的像镰刀弯、厚度波动板形不良等缺陷,达到一定程度后也可以导致断带。

一般来说,边裂、夹杂这类缺陷分布没有特定的规律, 对生产的影响也是最大。像折叠、镰刀弯、厚度波动一般出现在带钢头尾, 由于生产线速度此时较低, 发生事故时造成的影响也相对较小。板形不良则是在非常严重的情况下可能导致发生断带。

2.2 带钢焊接质量不良

带钢焊缝质量不过关将直接导致轧机断带。影响焊接质量的因素主要有以下几点:前后带钢板形状况、前后带钢的衔接情况、带钢的屈服强度较大、剪切面平行度情况、焊接时的高度方向的对中情况、焊机电极磨损状况、焊机旋转剪工作状况、焊机刮刀工作状况和焊接过程各个阶段电气机械设备运转状况。同时,带钢焊接后,焊缝处强度大于等于母材强度,焊缝两端出现应力集中,因此需要挖边剪挖掉应力集中部位,防止断带。对于部分超高强的带钢要提前做杯凸实验和投入后加热功能,保证焊接质量和消除带钢局部硬化。

图1 焊机焊接实验数据分析图

Fig.1 Analysis of welding machine experimental data

2.3 模型设定值与实际偏差大

由于机组生产的钢种来料屈服强度从140~900MPa,钢种达400余种,在冷轧机组轧制新钢种或钢种成分或者工艺参数有调整时,仅根据钢种强度预先划分钢种大类,存在一定不确定性,导致钢种参数不精确。入口厚度由于拉绞机和酸洗的影响,导致入口厚度有一定的减薄,导致一架设定的数据存在一定的偏差,所以对模型的设定及控制需要进一步的优化。

2.4 张力波动造成的不稳定性

在轧制过程中,由于张力的波动,尤其设定的张力较小时或者设定的弯辊力与实际要求的偏差较大时,轧机入口带钢极容易跑偏,造成操作侧和传动侧的张力偏差很大,造成跑偏及勒辊断带。

3、优化调整控制策略

3.1 变形抗力模型的优化

通过回归法优化二级轧制力模型,提高轧制力的设定精度,减小与实际值的偏差。

由于各个钢种即使屈服强度相同,但是加工硬化有可能不同,所以需要二级模型人员对各个钢种进行回归分析,找到偏差大的参数,进行修正,保证轧制时设定值和实际值控制在一定的范围内,保证生产的稳定。

研究表明,变形区内从入口到出口,随着带钢变形量的逐渐增加,变形速率逐渐减小,在变形区出口变形速率迅速降到零,但是加工硬化程度在逐步升高,变形速率和变形量的综合影响使变形抗力沿变形区基本保持不变,因此可采用公式计算整个变形区的变形抗力

![]()

上述公式中,Z为自学习系数,另外两个分别为静态变形抗力和动态变形抗力。静态变形抗力公式2如下所示

![]()

![]() 为机架间出口张力,

为机架间出口张力,![]() 为机架间入口张力m表示屈服强度

为机架间入口张力m表示屈服强度![]() 为等级系数,

为等级系数,![]() 为加工硬化指数,g为常数9.8。

为加工硬化指数,g为常数9.8。

下图是回归法优化变形抗力的程序流程图:

图2程序流程图

Figure 2 program flow chart

初次轧制一个新钢种时,应用公式计算变形抗力,但此时使用的参数来自于其他钢种的经验值作为其初始值,不够精确,所以后面我们根据该钢种的实际轧制数据,利用我们研究开发的工具先反算静态变形抗力,再拟合出静态变形抗力曲线,自动生成合理的变形抗力参数值,大大减少了工作量和提高了参数的精准度。

由于静态变形抗力模型是比较理想化的计算方法,而且不同组织和化学成分的钢加工硬化程度以及摩擦力计算不可能与轧制力公式计算的完全吻合,因此为了尽可能提高轧制力的计算精度,首先需要通过提高变形抗力参数的准确度来提高变形抗力的计算精度,其次还有各架次轧制力的自学习进行补偿以及通过模型计算预测入口厚度值等手段来修正当前变形抗力公式无法弥补的误差。下图是优化前后的对比图:

图3优化前的变形抗力曲线

Figure 3 Deformation resistance curve before optimization

图4优化后的变形抗力曲线

Figure 4 Deformation resistance curve after optimization

可以看出经过优化,变形抗力设定值与实际值拟合非常的好,保证了轧制力的设定精度,减少了设定与实际的偏差。

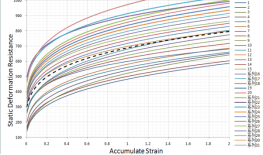

同时为了保证高强钢钢种互相不干扰保证高强钢的家族分类精准,对每个高强钢进行回归实验,并进行家族细化及调整,调整后的各个钢种的变形抗力曲线如下:

图5钢种家族变形抗力曲线图

Figure 5 Deformation resistance curve of steel family

3.2 板形模型优化

通过总结以前的板形问题,有针对性的优化弯辊和串辊大小,保证各架轧机的出口板形良好。因为各架的板形不好,很可能导致带钢跑偏或者带钢双层进轧机直接断带造成严重的后果。

采取的主要措施就是适当增加高强钢的弯辊力,保证一架出口板形的良好,同时采用热轧的实际带钢凸度进行设定计算窜辊量,保证了数据的准确性和等比例凸度轧制的目的。下图是优化后的最窄和最宽轧制后的板形曲线图:

图6 1000mm宽度板形控制效果图

Figure 6 1000mm Shape control effect diagram

图7 2150mm宽度板形控制效果图

Figure 7 2150mm Shape control effect diagram

3.3 HMI控制画面及一级程序的优化

优化二级画面, 当轧制力的设定值与实际值偏差超过400吨时,画面出现红色报警提示,提示操作人员进行降速生产,防止带钢断带,同时一级也进行了保护,进行限速,防止意外发生。当前滑实际值为负时,轧制画面显示红色警告提示操作人员。因为前滑值太小很容易打滑,能提示操作人员减速轧制。

优化一级控制程序,当一架出口两侧张力偏差超过8兆帕时轧机自动停车。操作人员可以进行确认后,继续轧制;修改一级程序,一架轧制力偏差超过450吨,轧机自动降速轧制。修改跟踪画面和计划画面,增加显示每块带钢的压下率,让操作和技术人员提前检查数据,发现问题及时处理;修改一架入口张力偏差小于70%降速轧制,70%-80%之间画面有红色闪烁提示操作人员。

3.4表检仪的实时监测及优化缺陷分类

表检仪安装在轧机入口前,操作人员可以实时查看表检仪画面上的缺陷情况,工艺人员可以优化缺陷定义,增加质量缺陷定义。

修改控制对缺陷进行三个等级的定义,分别为:1)轻度缺陷2)中度缺陷3)重度缺陷。该缺陷的辨识可以人工手动触发和系统自动触发。当中度缺陷发生时,操作画面系统进行缺陷跟随,当缺陷进入轧机后自动降速轧制。最严重缺陷当缺陷进入轧机入口会自动停机,手动穿带处理。下图是断带后在表检仪上的跟踪缺陷点及实际带钢缺陷示意图:

图8缺陷点示意图1

Figure 8 Defect point diagram 1

图9缺陷点示意图2

Figure 9 Defect point diagram 2

3.5入口厚度自学习模型功能优化

由于入口厚度受到酸洗及拉绞的影响,厚度要减薄,所以入口厚度的预测是否准确直接影响一架出口厚度的精度,也影响轧制的稳定性,亟需优化入口厚度自学习参数。

算法设计:偏差量=入口实际测量值-热轧原料厚度-入口厚度补偿值;新的自学习参数=(1-增益值)*上一卷自学习值+增益值*偏差量。节选了部分程序代码如下所示:

图10偏差量计算程序代码

Figure 10 Deviation calculation program code

3.6焊机参数模型代码的归类优化

由于不同的钢种硬度不同,在进行焊接时,焊接速度、激光功率、及前加热后退火功能是否投入,给定的量为多少,这些都需要进行分类,而分类的代码是二级发给焊机的,根据工艺人员的分析和长时间的跟踪,二级将钢种的焊机代码分为15种,然后焊机根据钢的强度分类控制进一步细化从而保证焊接质量,避免因焊接问题导致的断带和轧制时的不稳定。

3.7屈服强度及抗拉强度的优化计算

由于热轧传给冷轧机组的屈服和抗拉强度,有的是实际值有的是同一批次进行抽检的值,所以为了得到带钢强度更精确的值,利用经验公式进行计算然后和接收热轧的屈服及抗拉强度值进行加权平均,从而提高了模型计算轧制力的精度,经验公式如下:

4 、结束语

冷连轧机组通过几年的摸索与实践,从原料缺陷的检查,到工艺参数及一级二级系统控制上的多重优化和保护措施,保证了机组的稳定运行,故障率逐步下降,大的断带事故很少发生,断带率由原来的8 ‰逐步降低到2 ‰以下,降低了机组的事故率,提高了产品成材率,且减少了轧辊的意外消耗,提高了酸轧机组的稳定性,同时也提高了产品的控制精度及产品的质量。

参考文件:

[1]刘相华、胡贤磊、杜林秀,轧制参数计算模型及其应用【M】。北京:化学工业出版社,2007:133。

[2] 郭立伟,杨荃,郭磊。冷连轧过程控制轧制力模型综合参数自适应【J】。北京科技大学学报,2007,29(4):413

[3]樊华。攀钢冷连轧数学模型分析【J】.轧钢,2004,21(3):21

作者简介:

赵东利(1983年-,男,汉族,大学学士,中级工程师,本钢板材冷轧总厂基建项目部主任;

任延庆(1978年-),男,汉族,大学学士,计算机工程师,本钢板材冷轧总厂计算机室。