中国航发哈尔滨东安发动机有限公司 黑龙江哈尔滨 150066

摘要:涨圈类零件具有加工精度高、变形量大、检验难度大、加工批量大等特点。其常规尺寸的检测与其他零件并无不同,该类零件的透光性检验、弹力检验和翘曲度检验是主要的特点,本文主要介绍其分类、主要加工过程、测量设备、普及其测量方法,使得检验人员能更加便利的掌握涨圈类零件的检验方法。

关键词:涨圈类零件加工过程 检验方法 透光性检验

1涨圈类零件的分类

涨圈是一种密封件,一种带切口的弹性环,利用本身的弹力,使其外圆紧贴壳体上,涨圈外径与壳体间无相对转动,由于介质压力的作用,涨圈一端面贴合在涨圈槽的一侧产生相对运动,用液体进行了润滑和堵漏,从而达到密封。根据工作原理,涨圈外径的圆度越好,密封效果越理想。但是由于结构特殊,属于开口的圆环形,装夹、加工参数、工艺方法等与其他产品有很大的差异,需要摸索出专属的工艺方案。加工时数控设备应用少,磨工、钳工等工序应用比例大。虽然涨圈的结构比较简单,但加工工艺确很复杂。具体按以下几方面进行分类。

1.1按材料分类

目前比较常见的用于涨圈的材料一般为2#耐磨合金铸铁、稀土球铁B2、锡青铜、高温合金等。

1.2按结构分类

高温合金涨圈普遍以内径为定位基准,自由状态开口折叠,可统称为内封严涨圈。其检验控制要点主要为径向壁厚、自由状态开口及装配状态下的内径尺寸。

其余涨圈一般以外径为定位基准,自由状态为开口,可统称为外封严涨圈。其检验控制要点主要为径向壁厚、弹力及装配状态下的外径尺寸。

1.2按开口形状分类

开口形状一般有普通“一”字型开口、“Z”字型开口、“S”型开口。

“一”字型开口一般采用线切割、慢走丝、卧铣等方法加工;“Z”字型开口分为线切割和铣工两种加工方式,一般小型涨圈采用铣工加工,大型涨圈采用线切割加工;“S”型开口一般采用慢走丝加工。

为满足涨圈弹力要求,需要将涨圈进行热固定处理,处理后的开口无法直接测量。所以涨圈的开口一般都会选择在机床测量,或者用样圈将其恢复至装配状态再测量。测量工具为常用的数显卡尺、塞尺等。

2涨圈的主要加工路线

涨圈的主要工艺路线有:粗车内外径--切断—粗磨平面—粗磨内外径—热固定—精磨内外径—精磨平面—钳工校口。

不同结构涨圈加工路线也不相同,但其核心方法都是反复加工内径、外径、平面,少量多次去除加工余量,并保证其核心尺寸在最终形成。

3涨圈加工过程中存在的主要问题及解决方法

3.1中小型稀土球铁类涨圈

存在的主要问题有以下几种:1)该涨圈材料为稀土球铁B2,硬度高,耐磨性高, 且涨圈属于薄壁件,在磨削时,受磨削力和磨削热的影响,导致零件易变形,透光超差;2)该材料具有高硬度和较高的热强度,切削时连续工作时间长,容易出现工装磨损严重等问题;3)磨外径涨圈用夹具心轴螺杆部分直径小,且螺纹牙型间距大,用螺母拧紧时螺杆易弯曲,使两顶尖孔不在同一轴线造成零件径向跳动大、局部外径磨不起来。

该类型涨圈主要从以下两个方面改进:1) 定制SA60J单晶刚玉砂轮代替原有的WA70K砂轮,该砂轮硬度略低、粒度略低,相比之下能够减少磨削变形烧伤;2)重新设计夹具,将心轴和套筒各个尺寸加以改进使其配合更加紧密,将粗牙螺纹改为细牙螺纹、尽可能加大螺杆直径,以保证螺母拧紧时,两顶尖孔在同一轴线上,保证加工时,各部分都能够磨削起来。

3.2中型锡青铜类涨圈

该涨圈为铸造锡青铜材料,硬度较高,脆性较大。原加工工序采用车工车倒角,主要存在以下问题:1)材料为铸造锡青铜,脆性较大,用车工加工抗力大,加工后会使表面出现像震纹形状的缺陷,使表面密布像砂眼似的小缺陷;2)车倒角时,采用45°成型倒角刀直接加工成型,该倒角刀会使整个刀面宽度与待加工零件倒角接触,接触面积大,同样会出现切削抗力大,出现表面金属屑掉落现象。

该类涨圈因为车削抗力大,可增加磨倒角工序,将倒角分为两部分进行加工,具体加工要求如下:1)先采用车工去除大部分量,留0.1~0.2mm余量;2)然后采用磨工加工剩下部分余量,将砂轮磨成45度倒角,一次去除余量0.1~0.2,可保证涨圈倒角一次加工成型;3)用该方法加工后,磨工加工1件涨圈的两面倒角只需1分钟,可保证加工效率不降低;4)用新方法加工后,外观问题的报废率降低40%。

3.3大型2#耐磨合金铸铁类涨圈

2#耐磨合金铸件:指高硬度、在一定的磨损条件下具有高耐磨性的铸铁。其组织具有均匀的高硬度和耐磨性。存在的主要问题是:磨削完外径的涨圈与内磨夹具的内径贴合度不够,存在间隙,当零件装在夹具内被夹紧后,间隙不会被消除,同时材料难加工。因此在磨削过程中,有间隙的部位内壁会被磨薄,导致局部超差。

该类涨圈主要从以下方面进行改进:1)在零件外径与夹具内径配合间隙较大时,采用挂胶的形式,即用金属胶均匀的涂在内磨夹具的内径处,然后在内圆磨床上磨削挂胶的内孔,使零件与夹具配合紧密;2)当配合间隙不是很大时,利用在涨圈开口处夹塞片的形式,增加涨圈的撑力,从而保证涨圈的外径与夹具紧密贴合。

3.4高温合金内封严薄壁涨圈

高温合金内封严薄壁涨圈存在的主要问题是,材料硬度大、难加工,对于加工过程中使用的车刀、磨削砂轮的选择具有很高的要求;热处理参数确定难度大,高温合金本身的固溶时效温度为1120℃±10℃,需选用合适的热固定参数及工装以保证其开口尺寸;薄壁易变形,需要定制多套专用工装,配合加工,同时加工过程中变形量难控制,需要多次试验摸索加工参数。

加工过程中,通过调整优化加工工艺路线、加工参数,摸索新的加工方法等,摸索出该类型涨圈的加工过程参数和变形控制方法,但提高其加工稳定性和合格率一直是该类型涨圈应该研究的方向。同时可将该加工工艺方法推广和应用到其他所有高温合金类产品中,用于提高零件合格率。

4涨圈类零件的检验方法

4.1产品检测设备

弹力检验:弹力秤(测量时需将压力换算成千克力)。

透光检验:样圈,塞尺(此项检验主要目视检查透光缝隙,需一定检验经验)。

挠曲度检验:自制的宽度工装;压力工装,百分表。

4.2产品检验方法

1.弹力检验

图样要求“在箭头Q2方向加负荷压缩涨圈至锁扣间隙为0.3~0.6时弹力为19.6~24.5N”为弹力检验。

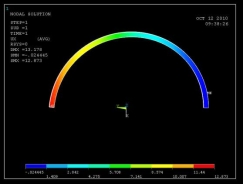

由于该工装为自制工装,为校验其正确性,将涨圈的UG模型倒入ANSYS中计算在达到19.6N力时涨圈的自由状态开口间隙。在分析中做了一些简化,将整体的涨圈切剩一半,用一半的模型来做分析。

材料参数:

——弹性模量:E=159GPa;

——断裂极限: 600MPa。

在涨圈中间位置加载19.6N的力,计算涨圈开口端面的X方向位移情况,如图1所示,其内径的位移为12.873mm,即涨圈的自由开口为25.8mm。

图1

查看涨圈的设计图样,涨圈自由状态开口调整为26±1mm进行热固定,所以自制工装测量结果、实际加工情况和设计要求基本相符。涨圈的自由状态开口大于满足强度要求需要的开口,所以能够满足工作要求。

2.透光检验

图样要求“零件在Φ328.8.8的样圈中检查面密接度50%长度上不大于0.02,其余长度允许透光不大于0.03。”为透光检查。具体如图2。

图2

3.翘曲度检验

在图样中对于涨圈类翘曲度要求主要有2种,具体检验方法为:

(1)“在不大于0.3MPa均匀载荷下检查端面不平度不大于0.05,端面不允许中凹”。具体如图3。

图3

(2)“涨圈在本身重量作用下应自由通过宽度不大于2.03的间隙”。具体如图4。

图4

结束语:

涨圈的加工及检验方法研究是一个专业性较强的方向,本文对于该类零件的加工及检验,提供一个基础性的论述。

参考文献:

【1】陈宏钧 机械加工工艺手册[M].北京:机械工业出版社

【2】尹建山 机械产品检验工[M].北京:机械工业出版社,2016