重庆海装风电工程技术有限公司 重庆 404100

摘要:阐述了PLC机电控制系统的原理,分析了基于PLC控制技术的机械手工艺流程,从硬件系统、控制电路、伺服系统和气动系统四个方面研究了系统硬件结构设计,最后进行了PLC控制的程序设计与运行结果展示。实施过程和实施结果为:相较于其他的控制技术而言,PLC控制技术更加稳定的传递各种信息。

关键词:PLC控制机电一体化设备设备安装

在目前的背景下,PLC系统不仅具备位置控制上的优势,同时也体现出了数据控制与逻辑开关处理上的优势。将PLC系统应用于机电一体化的建设中不仅有助于提升工作效率,同时PLC系统具备的可靠性优势,也有助于提升系统运行的稳定性与可靠性。从而促进提升设备安装与调试的质量。而分析PLC的优势,将其充分引入到工业领域中,有助于促进推动工业领域的集中发展。本次研究针对PLC控制在机电一体化设备的安装与调试工作中的注意事项与核心关注点。

1PLC与机电一体化

1.1PLC

PLC是一种具备编程能力的存储器,主要应用于控制器的内部,在具体应用的过程中,通过程序的设计的方式为系统运行提供指令,通过指令实现具体操作的目的。

第一、电源。电源主要为PLC内部提供运行所需要的直流电,目前实务工作中所使用的PLC多为开关式电源。

第二、中央处理器。中央处理器是PLC的控制中枢,也是PLC的核心组成部分,其决定了PLC的性能情况。中央处理器主要由控制器。寄存器与运算器组成,统一被布置在同一芯片上,通过各种线路连接后,介入电路开始运转。

第三、存储器。存储器是PLC中具备记忆功能半导体电路,其主要负责的存储系统的程序,运算逻辑,并整体协调系统的运行。

第四、输入单元。输入单元主要负责控制的连接设备的输入接口,收到信号介入PLC内部,在实际运行中,首先检测元器件传输的信号,包括直流输入、交流输入及联合输入(直流/交流)三种方式。

第五、输出单元[3]。输出单元主要负责输出信号,将系统中央处理器具传输的信号转化为电平信号,传输给机械设备进行执行。

1.2 机电一体化

第一,提升精度。机电一体化适用后,机构得到了相应的简化,主要表现为传动部件减少。而机构的减少也改善了机械磨损的问题。因而,因机械磨损、受力、变形而引发的误差也得到了相应的控制。而当机械客观误差得到控制后,因系统调整所产生的误差也将得到一定程度的控制。

第二,安全性与可靠性进一步提升。机电一体化实现了内部检测,自动诊断与自动报警。通过安全联锁进行控制。及时发现故障,避免对人体造成损害,或发生相应的事故。

第三,提升生产效率。机电一体化基于虚拟原型设计方针技术,并建立相应的模型。通过模拟实务工作的需求,为实务工作提供清晰的指引,并针对模拟中发生的问题进行针对性改良,以形成应用企业的理论最优应用方案[4]。从而促进实现系统控制的目的,提前防控问题的发生。在提升工作效率的基础上,促进工作的精确度。

2基于PLC控制技术的机械手工艺流程

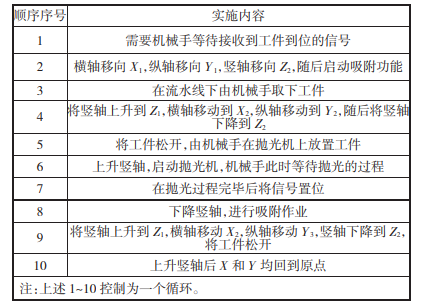

在实际机械手施工流程中,主要安装的位置是流水线、抛光机和装箱机等部分,进而对这三个位置之间的构件进行空间转换。以现阶段的系统控制方法,可以分为手动和自动两种方式,其中以自动控制为例,其具体的操作顺序如表1内容所示。本次机械手设计共分为三个轴,其中X轴上存在X1、X2和X3三个工位;在Y轴上存在三个工位,分别为Y1、Y2和Y3;在Z轴上存在两个工位,分别为Z1和Z2。在吸盘的装置上其具有吸附和松开两种工作内容。而在X轴上的行程分析中,等于900mm,利用伺服电机进行驱动处理;而Y轴则采取直流电机进行驱动,行程为600mm。本次机械构件所采取的是滚珠丝杠,Z轴的行程为300mm,采取气缸进行驱动。

表1机械手自动操控顺序

3系统硬件结构设计

3.1结构分析

根据实际定义区分,可以将其分为多种形式,且在这些形式的分析中其也有着不同的种类要求。如果根据手臂坐标类型来区分,可分为直角坐标式、球坐标式、圆柱坐标式、关键坐标式。本研究以直角坐标式来设计机械手,包含导轨、机械手臂和机座三个自由度。其中机械手臂主要是未来完成各个工件之间的位移。且这三个自由度做直线运动,分别在X、Y和Z轴上实施运动,最后执行的机构由气动吸盘来实现。而需要执行的部件其中包含滚珠丝杠和驱动电机等内容。在Z自由度上包含控制气缸和气动吸盘,其中气动吸盘主要负责对工件的吸取和控制以及执行。

3.2控制电路

以输入与输出结构电路来连接机械手和PLC控制系统,并根据电路中的输入信号来促使PLC可吸收和控制各种信号和数据,且PLC也会通过输出接口电路来对被控对象输出处理结果,进而达到自动化控制的效果[2]。本次所采取的PLC是三菱的FX2N-64MT系列,输入与输出点均为32个。输入电压为DC24V,电流为5mA;输出外部单元为DC5-30V,最大输出负载为0.5A/点,每四个点不能超出0.8A。

3.3伺服控制系统

伺服系统主要是为了保障与控制被控对象的某种状态稳定性所设计的系统形式,促使该被控对象能够自动、精准与连续复现输入信号的变化规律,因此其也被称为“随动系统”。结合伺服系统的要求和具体情况,本次控制系统选择交流伺服和半闭环控制系统。其中硬件选择三菱系列的PLC和驱动器、电机以及编码器等。基于本次两部电机的控制要求,选择差动驱动的方式作为脉冲输入的方式,总体框架如图2所示。

图2伺服系统总体框架

3.4气动系统

一般的气动系统在介质选择上以气体压缩为主,结合气体的压力来传递其系统动力,或者采取信息流体传动技术,经由控制阀和管道将压缩空气输送到气动执行元件上,以此来将气体压缩的压力转化为机械能[3]。实际过程中其包含气压的传动和气动控制两个重要方向。现阶段理想气体的状态方程是气动技术的理论基础,而这期间所指的理想气体其实是指没有任何粘性和存在一定质量的气体形式。

4 PLC控制的程序设计与运行结果分析

结合对各个模块设计与分析,根据机械手在PLC自动化控制下的运行要求,本次所设计的机械手主要用于吸附流水线上的各种构件,该构件主要是亚克力板材,质量需要保持在10kg以下,随后再对系统进行调试与改进后才能够进入到实际工作中。且根据现场的运行效果显示,机械手有着十分平稳的运行状态,并且其与预定的精度有着符合的趋势。而基于对亚克力板材的特征分析,其本身冷热膨胀系数较大,因此需要在实际运行中考虑到其所预留的伸缩间隙。同时环境温度需控制在85℃以下。在搬运期间使用气动吸盘进行辅助,避免破坏板材的表面的保护膜和保护纸。系统测试选择手动与气动两种形式。在手动方式下可结合相对应的控制按钮,实现机械手的左移、右移等动作;在自动运行的方式下,能够结合相关流程进行动作。结合编写的控制程序来测试该系统,机械手可以结合要求进行相对应动作的实施。

5结语

基于PLC控制技术探讨机械手的相关系统设计,其中包含硬件系统、控制电路、伺服系统和气动系统,最终结合相关运行的结果表示该机械手运行十分平稳,可实现精准控制效果。

参考文献

[1]张曦,郭莹莹.基于PLC控制的机电一体化设备的安装与调试[J].装备维修技术,2020(11):2.

[2]宁小满.基于PLC控制的机电一体化设备的安装与调试分析[J].现代制造技术与装备,2020,56(9):161-162.

[3]刘红,曾学淑.基于PLC控制的机电一体化设备的安装与调试[J].中国设备工程,2018(7):124-125.