中铁五局集团第四工程有限责任公司523039

摘要:我国交通工程和我国经济水平的快速发展,在我国现阶段的公路桥梁建设领域中,大跨径连续梁桥是一种相对常用的结构类型与技术体系。该结构具有经济、便捷、高效的应用特点,且能够确保桥梁具备合理的建筑形态与受力分布。其中在地基处理难度大、费用高、跨数较多的地方多应用移动模架造桥机进行施工。移动模架的整体工艺尤其是如何快速组织施工,可为后续类似移动模架法施工提供参考。

关键词:大跨径;连续;桥梁;施工技术;快速组织施工

1工程概况

杭瑞国家高速公路是湖南省规划的“五纵七横”高速公路网中第一横,是完善国家和湖南省高速公路网的需要。洞庭湖大桥引桥上部结构为等高度预应力混凝土连续箱梁,分幅设计,桥梁断面为单箱单室大箱梁,单幅桥净宽16.3m,梁高3.3m,底板宽6.5m。设计跨径为55m,共52跨13联。桥梁地处洞庭湖君山区芦苇滩地,淤泥深厚不适合现浇支架。

2移动模架和支架现浇工艺经济、安全、进度及效益分析及比选

(1)经济分析

1)使用支架工艺施工虽然可以利用其他项目的钢管桩和型钢,但是施工措施费也在700万以上,使用木模基本上是一次摊销不能回收,滩地基础处理费用大。

2)根据工期要求本工程需要购买2套移动模架,每套费用在900万左右,使用后残值也在300万左右;从经济核算上来说使用两种方案均可行,但是移动模架工艺比支架工艺略经济。

(2)安全分析

支架施工,特别是高墩支架施工而且还是在芦苇荡内施工,还要经历涨汛期,安全风险大;支架施工需要使用大量起重设备,支架拆除在建好的桥下施工不方便存在较大的安全隐患。

移动模架施工是很成熟的工艺,只要严格按照操作规程操作,会大大降低安全风险;移动模架施工可以减少其他大型设备的投入,只是材料吊装使用吊装设备。

(3)施工进度分析

支架施工工艺在各种条件齐备的情况下每跨最快的施工速度也在25天以上,移动模架最快施工速度每跨可在15天左右。

(4)后期处置

移动模架使用之后,可以作为公司的固定资产,待有类似项目可以继续使用,不利的是增加占用资金和后期维护费用;如果没有后续工程,我们和加工厂家及设计院进行跟踪,有类似工程可以将设备转售出去。

(5)无形资产

支架施工工艺为比较常规的施工工艺,如果本工程使用55m移动模架工艺,将为局和公司施工增添一种新的工艺;同时湖南省高速公路也是首次使55m跨径的移动模架,增加了公司的亮点效益。

3移动模架主要工艺

3.1移动模架的主要构成

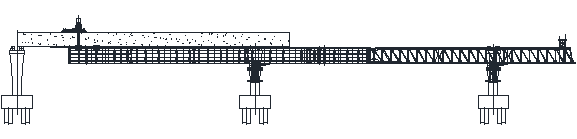

下行自行式移动模架系统主要由牛腿、滑移小车、主梁、鼻梁、横梁、后吊梁、中横梁、前支撑横梁、外模及内模组成。每一部分都配有相应的液压机电或机械系统。

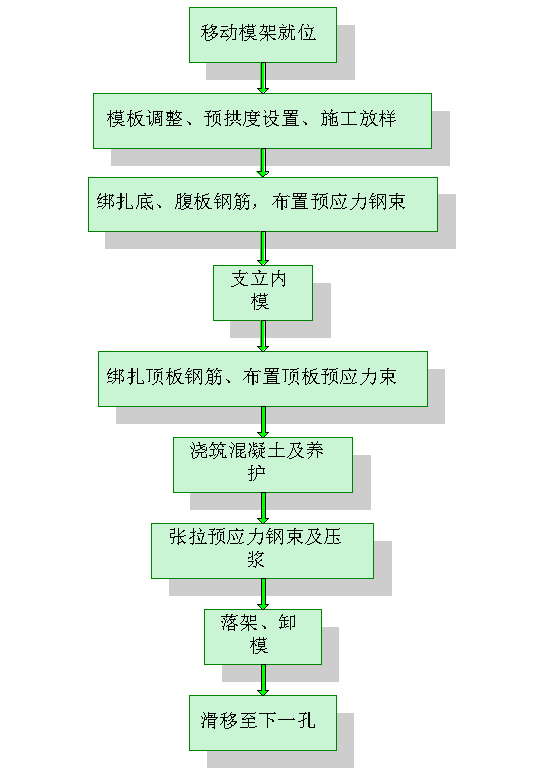

3.2下行式移动模架施工流程

3.3移动模架施工工况

步骤一:

![]()

![]()

移动模架纵移到位后,调整底模、侧模位置标高;

转换受力体系。

步骤二

![]()

绑扎箱梁底钢筋;

倒运牛腿。

![]() 步骤三

步骤三

牛腿行走到位,安装固定牛腿;

后面牛腿上小车顶升主顶,主梁前支点由牛腿支撑;

移动墩顶吊梁至模板前平台;

钢筋绑扎完毕,浇筑砼梁。

![]() 步骤四

步骤四

混凝土达到强度后,拆除内模、端模,张拉预应力钢筋;

收缩前后承重油缸,依靠设备自重落模,后支点受力转换;

拆除模板横梁连接销轴,开启小车和后横梁横移液压缸,主梁带动外模板向外打开,让开桥墩,以便纵移。

![]() 步骤五

步骤五

![]()

启动推进小车和后横梁上的纵移油缸顶推主梁,使设备纵移;

移动模架纵移到位后,合模,安装模板横梁销轴;

重复步骤1。

4移动模架施工关键技术

4.1 4*55m大跨度连续梁线型控制

大跨度连续梁线型控制本身是难点,移动模架施工线型控制难上加难。线型控制不到位直接影响梁面的标高及箱梁的受力情况。

移动模架施工线型控制主要是模架本身的变形以及设计提供的施工变形值。

(1)模架的变形主要包含:

1)移动模架主梁系统在混凝土浇筑后产生的变形值(预压得出);

2)移动模架支承系统(小车、牛腿等)在浇筑混凝土后产生的变形值(预压得出);

3)后悬臂吊杆伸长产生的变形值(在每联除第一浇筑段的其它浇筑段考虑此值,预压得出);

(2)施工过程中影响线型的因素:

1)接缝处防错台梁的应用

现浇混凝土预应力连续箱梁施工中,同一联的混凝土梁为分次浇筑,由于移动模架主梁受力下挠,后浇梁段与上一段已浇梁相接处会出现错台。为防止出现错台,在已浇混凝土梁体的悬臂端附近,混凝土梁内外设扁担梁,通过精轧螺纹、机械千斤顶对拉在一起。浇筑过程中相接处外模板位移受到限制,因此防止了错台的出现。

拉外模板防错台方案与中吊点横梁拉错台相比较,砼梁悬臂端受力较小。中吊点横梁拉错台方案砼梁悬臂端受力为移动模架浇筑状态后支点支反力的1/2(约500吨),拉外模板防错台方案悬臂端受力为移动模架相邻两组模板横梁承受混凝土重量的1/2(约60吨)。

2)曲线上腹板线型控制措施

腹板模板为直线钢模板,要实现曲线梁的浇筑常用的方式为“以直代曲”,为保证线型自然接缝错台漏浆少的目的,项目通过在两块腹板钢模板直接用3mm厚200mm宽两端想腹板外侧微卷2mm的接缝钢板处理接缝。一方面调节曲线内侧模板想成“V”角,拆模后损坏混凝土,另一方面可以防止曲线外侧模板存在缝隙漏浆的情况。

4.2 如何快速衔接各工序,节省工序时间

移动模架施工现浇梁主要分10个主要工序:牛腿过孔、安装及张拉、主梁过孔及合模、模板调整、预拱度设置、模板打磨、施工放样、绑扎底腹板钢筋、布置预应力钢束、支立内模、绑扎顶板钢筋、布置顶板预应力钢束、混凝土浇筑、混凝土养护至开始张拉、张拉预应力、压浆。其中混凝土浇筑、养护、张拉、压浆时间主要受天气影响,客观因素较小。通过对比中间55m标准跨各工序用时来印证各工序能优化的时间。

移动模架施工节点时间卡控表 | |||||||||||

跨号 | 绑扎底腹板钢筋、布置预应力钢束(h) | 支立内模(h) | 绑扎顶板钢筋、布置顶板预应力钢束(h) | 混凝土浇筑(h) | 混凝土养护至开始张拉(h) | 张拉预应力(h) | 压浆(h) | 牛腿过孔、安装及张拉(h) | 主梁过孔及合模(h) | 模板调整、预拱度设置、模板打磨、施工放样(h) | 单跨总时间(d) |

47 | 24 | 18 | 34 | 13 | 80 | 29 | 10 | 10 | 14 | 5 | 11 |

46 | 19 | 50 | 16 | 14 | 82 | 37 | 11 | 20 | 15 | 10 | 12 |

43 | 38 | 26 | 38 | 14 | 97 | 25 | 10 | 19 | 8 | 29 | 10 |

42 | 14 | 24 | 25 | 14 | 82 | 25 | 8 | 18 | 8 | 29 | 10 |

39 | 28 | 24 | 24 | 12 | 85 | 27 | 7 | 10 | 13 | 5 | 10 |

38 | 21 | 24 | 27 | 17 | 177 | 32 | 8 | 10 | 8 | 9 | 9 |

35 | 24 | 26 | 28 | 13 | 101 | 18 | 9 | 8 | 9 | 9 | 9 |

34 | 18 | 22 | 29 | 12 | 81 | 23 | 10 | 9 | 6 | 4 | 9 |

31 | 17 | 20 | 14 | 9 | 79 | 22 | 7 | 7 | 9 | 4 | 11 |

30 | 15 | 26 | 27 | 12 | 90 | 18 | 10 | 8 | 15 | 3 | 9 |

27 | 33 | 28 | 28 | 10 | 97 | 16 | 10 | 8 | 27 | 8 | 10 |

26 | 28 | 23 | 31 | 11 | 96 | 26 | 9 | 7 | 11 | 23 | 10 |

23 | 29 | 48 | 48 | 11 | 94 | 25 | 11 | 11 | 9 | 7 | 12 |

22 | 17 | 26 | 15 | 9 | 92 | 27 | 19 | 9 | 8 | 8 | 10 |

19 | 21 | 34 | 19 | 12 | 81 | 18 | 11 | 7 | 6 | 3 | 10 |

18 | 24 | 34 | 25 | 10 | 74 | 19 | 9 | 7 | 16 | 3 | 9 |

15 | 36 | 27 | 12 | 10 | 94 | 19 | 11 | 7 | 10 | 4 | 11 |

14 | 29 | 44 | 33 | 11 | 74 | 25 | 12 | 6 | 9 | 4 | 10 |

11 | 24 | 37 | 51 | 10 | 133 | 30 | 32 | 7 | 9 | 5 | 10 |

10 | 27 | 24 | 26 | 17 | 99 | 17 | 8 | 7 | 8 | 4 | 12 |

最短用时 | 14.0 | 18.0 | 12.0 | 9.0 | 74.0 | 16.0 | 7.0 | 6.0 | 6.0 | 3.0 | 8.7 |

平均值 | 24.3 | 29.3 | 27.5 | 12.0 | 94.4 | 23.9 | 11.1 | 9.8 | 10.9 | 8.8 | 10.2 |

最长用时 | 38.0 | 50.0 | 51.0 | 17.0 | 177.0 | 37.0 | 32.0 | 20.0 | 27.0 | 29.0 | 12.0 |

移动模架各工序优化措施统计表 | ||||||

序号 | 工序 | 最短 | 平均值(h) | 最长用时(h) | 是否 | 优化措施 |

1 | 绑扎底腹板钢筋 | 14 | 24.3 | 38 | 是 | 1、采用定型胎架,分12m一个节段直接吊装入模; |

2 | 支立内模(h) | 18 | 29.3 | 50 | 是 | 1、内模支撑采用定型螺杆式,快速支立; |

3 | 绑扎顶板钢筋、布置顶板预应力钢束(h) | 12 | 27.5 | 51 | 是 | 1、制作顶板预应力筋井字形卡扣快读定位波纹管; |

4 | 混凝土浇筑(h) | 9 | 12 | 17 | 否 | |

5 | 混凝土养护至开始张拉(h) | 74 | 94.4 | 177 | 否 | |

6 | 张拉预应力(h) | 16 | 23.9 | 37 | 是 | 1、采用智能张拉设备。 |

7 | 压浆(h) | 7 | 11.1 | 32 | 是 | 1、采用智能压浆设备。 |

8 | 牛腿过孔、安装及张拉(h) | 6 | 9.8 | 20 | 是 | 1、严格按照设计值张拉,争取张拉完成后微调一次到位。 |

9 | 主梁过孔及合模(h) | 6 | 10.9 | 27 | 是 | 1、人海战术; |

10 | 模板调整、预拱度设置、模板打磨、施工放样(h) | 3 | 8.8 | 29 | 是 | 1、人海战术,打磨一孔立即开始绑扎钢筋,减少衔接时间。 |

1、各工序按工日分包至各工序工人,真正做到多劳多得,让工人主动关注上一工序实施完成情况,减少各工序之间的衔接时间; | ||||||

4.3 纵向预应力筋多为单端张拉,连接器的施工质量尤为重要。

对于预应力连续梁桥,内部预应力束长度的增加直接导致预应力筋所受摩阻力增大。一方面由于张拉空间的限制,一方面为减少预应力损失,在移动模架逐跨浇筑法的连续梁中,常采用连接器接长预应力束筋。为了施工方便和结构受力有利,一般设计时,把连接器位置选在靠近支点的0.2跨径处,本工程跨度为4*55m,浇筑长度为63m+55m+55m+47m。

连接器施工质量影响因素主要有:

(1)锚具进场验收。

进场前对原材进行外观检查、硬度检验、静载锚固性能试验。

(2)先前阶段梁锚固段质量控制。

连接器本身与先前梁段的夹角要与设计相符,锚垫板安装平整确保锚具平面垂直于波纹管中心线。 连接器锚具安装前仔细确认安装位置,安装锚具时要保证连钢绞线能平行通过锚板的锚孔,避免交叉错误。钢绞线端头需磨圆方可进行挤压作业,挤压套后钢绞线露出长度不得少于20mm;使用硬钢丝螺旋圈时,各圈钢丝应并拢,其一端应与钢绞线端头平齐。

(3)紧后节段穿束

连接器后钢绞线束为单端张拉施工,钢绞线无法更换,所以保护钢绞线的完好无损至关重要。远离油渍、电焊、气割区,牵引安装时下垫方木,防止钢绞线与地面直接接触磨损钢绞线,雨天需遮盖防止受潮生锈。

(4)锚固头悬挂及罩筒安装

一束的锚固头挤压完成后,将锚固头逐根悬挂到连接器翼板的 U形槽内,锚固头挤压套必须紧贴翼板,锚固头钢绞线需尽量与连接器翼板成垂直角度以避免张拉过程中钢绞线承受剪力,理顺后用细铁丝或打包带将锚固头捆牢,再放置泡沫塑料密封垫,并使罩筒就位。罩筒安装过程中,需注意出浆口应垂直向上。在波纹管与罩筒及喇叭垫板连接处,均用胶带包缠,防止漏浆。

(5)连接器部位混凝土浇筑

连接器作为预应力的单端锚固位置,锚固钢筋较为密集受力集中,浇筑过程中避免振动棒直接接触罩桶,混凝土要从连接器位置下放,防止此区域只有粗骨料较少影响强度。

结语

综上所述,大跨径连续刚构桥梁项目无论对施工技术还是施工精度都提出较高要求,而且项目本身具有非常复杂的受力结构,增加了施工难度。为了达到预期的施工效果,保障施工质量及工期,做好施工全过程的控制管理非常必要,这样才能避免成桥投入使用后发生挠度变形、开裂等问题。为了确保施工安全且质量达标,需对施工全过程进行严格管控,着重控制关键指标,尤其是做好大跨径连续刚构桥梁的施工线形和施工应力监测控制。