西安重装韩城煤矿机械有限公司 陕西省韩城市 715400

摘 要:为了提高矿井下皮带机作业安全、提高作业效率,确保矿井的生产能力,通过对皮带集散控制系统的整体结构及功能要求的分析,提出了一种以主站为中心,三个分站为支流的集散控制系统。主要负责 PLC控制器、 PLC控制盒和各种监控传感器的型号选择,并对控制内容进行了详细的设计。最后,比较了 PID控制与模糊 PID控制的效果。

关键词:井下皮带机;集中控制系统;设计

引言

皮带运输机因其运量大、运输距离大、运输速度快、费用低廉等优点,在矿井和地表作业中得到了广泛的应用。皮带运输机的安全与可靠,是影响矿井安全和生产效率的重要因素。在实际应用中,经常出现打滑、跑偏等问题,对运输的安全和效率造成了很大的威胁。因此,本文提出了一种用于保护皮带输送机运行状态的中央控制系统,以达到对皮带输送机运行的实时监控与控制的目的。

1 皮带集中控制系统概述

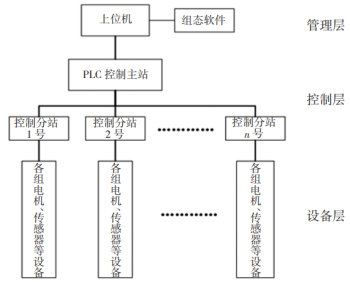

带式集散控制系统的主要作用是监控设备的运行情况、故障类型等,从而达到保护皮带运输机的目的。通过对皮带输送机的集中监控,可以对其进行监控,包括供电、设备状态、工作状态等,从而达到无人值班的目的。图1显示了带式中央控制系统的基本构成。

图 1 皮带输送机集中控制系统结构框图

从图1可以看出,带式中央监视系统分为设备层、控制层和管理层。其中,设备层主要由设备、传感器等组成,主要用于采集皮带的工作状态;然后,根据工业控制总线,将采集到的数据参数上传到控制层进行分析和处理;最终,通过工业以太网将处理后的数据传输到管理部门,通过图形和图表的方式进行展示,方便用户直接阅读。为了确保矿井生产的稳定,该系统需要具有以下功能:(1)可以监控矿井的全过程运行状态,并可以进行设备的调试和控制;(2)能够实现对单个设备的控制,并具有防止故障发生的能力;(3)能够实现工业控制的要求,并具有自动操作的能力;(4)能够实时监测与现场有关设备的生产情况,并将采集到的数据保存;(5)能够为使用者提供一种友好的操作接口。

2条带机集控系统的功能与特性

2.1自动控制

该系统的自动化主要表现在对远程控制的选择和远程监测两方面。主站员工可以利用工作站的信息管理系统远程对各个站点进行远程控制,并对其进行数据采集、管理。这对及时处理信息是有益的,从而提高了系统的稳定性。

2.2 故障自我诊断

该系统具备多种功能,其中自检功能能够发挥非常重要的作用,该项功能在运行过程中,离不开网络仪器传感设备,设备在运行过程中如果出现断网或者是信号传输受到干扰,等情况就会自动的报警。由此可以看出,故障自我诊断功能可以很好的保证系统的正常运行,从而保证施工作业的顺利进行。

2.3 全分布式结构

整个系统采用了完全分散的架构,“以地表为主导,以地下为辅助”,主、级之间相互关联,相互独立,即使地表出现了问题,也不会对井下的设备造成任何的影响。因此,系统的可靠性得到了提高。全分布式结构的应用能够实现系统设备的正常运行,对于施工作业来说是至关重要的。

2.4 操作人性化

本系统具有良好的人机界面,该系统能模拟实际的工作场景,显示形象生动,直观,易于操作人员辨认,控制更容易。同时具有运行状态显示、故障提醒等功能。

2.5 低运行费用

因为是远距离的分配,所以可以减少设备的配线,降低成本。由于系统具有较强的稳定性和可靠性,并且具有良好的可伸缩性和高度的灵活性,因此可以在不进行任何修改的情况下,改变软件的结构,完成功能的转换。

2.6 低维护费用

系统在运行过程中,避免不了会出现故障,由于系统自身的可靠性和自身的故障探测能力,使得系统出现故障的几率大大降低,并且可以节省维修成本。这对于施工单位来说,能够获取一定的经济效益。

3条带中央控制系统的研制

3.1中央输送带的软硬件设计

根据图1所述的集散控制系统的总体结构框图,给出了与实际相对应的带式集散控制系统的总体方框图。

图 2 皮带输送机集中控制系统整体结构框图

在此基础上,结合实际情况,设计了一个主站,三个分站。其中,主站是控制层与设备层之间的数据传输的中转站,它既将装置的操作参数传递给主机,又将控制命令发送给主机;1号控制室的作用和集控室的作用类似;2号控制室设在煤仓顶部,它主要监控煤仓带的工作状态及仓位;3号控制室位于主斜井带的尾部,它的主要控制是给煤装置和机尾装置。PLC控制器是带式中央控制系统的核心,针对矿井的实际情况,选用的 PLC控制器具有防爆型、抗干扰性强、可靠性高等特点。PLC控制器根据控制要求,由数字量输入、模拟量输入等组成。数字量的输入模块主要用于采集皮带机故障信息、油泵工作状态、仪表显示参数等;模拟量输入模块可获得皮带电机温度、料仓位置等参数;DSP模块主要负责对电铃,给煤机等设备的工作和停机进行控制;同时, PLC控制器与上位机之间的通信采用了光纤终端。

3.2 皮带集中控制系统的软件设计

PLC是皮带集中控制系统的关键设备。因此,采用 PLC编程实现了带式集散控制系统的软件设计。该项目的 PLC控制程序是根据STEP7标准的应用软件编制的。为了适应实际的生产需要,将皮带集中控制分为两种模式:流程控制模式和人工模式,并按照“逆煤流上料、顺煤流停料”的原理,设计了两种控制流程。各控制程序的具体内容是:1、从工作面采出的原煤经进煤机送到主斜井带,再经过排矸器处理,再从上仓带送到原煤仓口,再经原煤仓的皮带输送到不同的原煤仓。工艺流程二:在原煤仓煤位到达上限时,从工作面开采的原煤经过进煤机送到主斜井,再经过排矸器处理,再由落地皮带机输送到露天煤仓。根据以上两种流程,分别编写了皮带的起停两种控制方案。同时,皮带集中控制系统还需要对设备层面各种传感器的数据进行分析,判断其有无跑偏、撕裂等故障。为了使皮带控制系统能够稳定可靠地控制设备,本文提出了一种基于模糊控制思想的皮带控制方法。比较了 PID控制和 模糊PID两种方法的控制效果,比较了两种方法的优劣。

图 3 P ID 控制与模糊 P ID 控制效果对比

从图3可以看出,与相应的 PID控制方案相比,模糊 PID控制具有更好的反应速度和更少的系统调整时间;另外,该 PID控制器只需要0.33秒就能完成对外部负荷的影响;而采用模糊 PID控制方法进行调节,只需要0.2秒就能使系统平稳地工作。

结束语

综上所述,皮带输送机是煤矿的重要交通工具,担负着煤炭开采的主要运输任务,为了保证矿井的安全、高效,必须配备一套中央控制系统。该系统可以实时监控设备的运行状态和各种故障,并可根据工况调整皮带转速,保证皮带运输在最短时间内保持最佳工作状态,并可实现无人值班,提高矿井的安全和生产效益。除此之外,还可以促进行业的发展和进步,对于社会的发展来说也起到了推动的作用。

参考文献:

[1]郭利国.井下皮带地面集中控制系统改进设计[J].机电工程技术,2020,49(05):223-224.

[2]贺广强,杨清翔,秦文光,王海燕,李卫强.煤矿井下皮带自动化系统的研究与设计[J].科技信息,2013(14):59-60.

[3]张愚,郝继飞,李微波,封博文.煤矿井下煤流集中控制系统设计[J].煤矿机械,2013,34(01):160-162.DOI:10.13436/j.mkjx.2013.01.025.