东莞锂威能源科技有限公司 广东东莞 523000

[摘要]铝塑膜的拉深成形,属于锂电池软包作业当中一项重要工艺。由于拉深成形整个过程当中,往往极易有角位破损情况产生,会对整个拉深质量造成不利影响,无法确保铝塑膜发挥对锂电池内部电芯良好保护作用。故本文主要探讨软包式锂电池当中电芯封装所用铝塑膜的外壳拉深技术工艺,仅供参考。

[关键词]锂电池;软包;铝塑膜;电芯封装;外壳拉深;技术工艺

前言:

铝塑膜,它通常可以把软包的锂电池加工制作成各种形状,对锂电池起到良好保护作用。那么,为确保这一保护作用能够更好地发挥出来,对软包式锂电池当中电芯封装所用铝塑膜的外壳拉深技术工艺开展综合分析较为必要。

1、关于锂电池的电芯软包封装所用铝塑膜概述

锂电池的电芯软包封装所用铝塑膜,它属于复合膜的一种,依照着不同工艺,其被划分成为热法式铝塑膜、干法式铝塑膜。那么,相比较于热法式铝塑膜,这种干法式铝塑膜总体拉深性能相对优良,且成形方面有着良好一致性,不容易有破裂、鱼眼各种现象产生所致劣化拉深性能问题[1],故本次在干法式铝塑膜基础上进行研究。

2、外壳拉深技术工艺分析

2.1铝塑膜的拉深成形影响参数

2.1.1在仿真分析层面

此次研究对象主要选取锂电池干法软包铝塑复合膜,铝塑膜主要材料包含着PP层、铝层、尼龙层。选取INSTRON型号万能试验装置,对铝塑膜开展拉伸试验,获取铝塑膜的材料特性及其本构模型。选用材料是150mm×20mm尺寸、113 μm厚度、条状的铝塑膜,5条试件划定为1组。针对铝塑膜的试件和拉断试件,其拉伸速度设定10mm/min。结合拉伸试验所有数据,获取铝塑膜的材料总体应力应变情况曲线,详见图1。结合图1应力应变整个曲线,结合DYNAFORM系统软件,对铝塑膜的坯料材料基本属性予以定义,将铝塑膜的拉深工艺有限元基础仿真模型有效构建起来。仿真模型当中,铝塑膜的坯料为126mm×82mm尺寸,拉深形状是86mm×42mm尺寸方壳,且深度为5mm。结合企业实际的生产情况,设置各项参数:模具冲坑速度设定5mm/s,凹凸模具间隙设定0.3mm,摩擦系数设定0.3;模具转角及圆角半径均设定为0.6mm,且压边力设定2688N。完成参数设置后,借助LS-DYNA专用求解器实施求解,再借助eta/POST系统软件予以合理处理[2]。

图1应力应变情况曲线图

2.1.2在影响分析

为更加直观反映各项工艺参数对铝塑膜实际厚度分布所产生的影响情况,对圆角部位径向选出6个点,将其作为此次铝塑膜的厚度测点,详见图2。

图2铝塑膜的厚度测点示意图

1)在压边力层面

铝塑膜的拉深成形整个过程当中,坯料的压边圈主要提供给铝塑膜相应摩擦抗力,将铝塑膜总体拉应力增强,可实现对材料流动有效控制。铝塑膜整个深部位通过底部和边缘位置材料达到补偿目的,防止起皱情况出现。故压边力属于铝塑膜实现成形的一项影响参数,过小压边力情况之下,铝塑膜流动性过大,很难实现对材料流动的有效控制,起皱情况极易产生;过大压边力情况之下,铝塑膜流动性受限,被过度拉伸,比较容易出现拉裂情况。结合此次试验所选定铝塑膜的材料面积及生产设施设备所用面压压力,实施压边力的计算分析,压边力F此次主要选取3000N、2400N、1800N、1200N、600N,其余参数不予以改变,对铝塑膜整个拉深作业开展有限元的仿真试验,对6个测点部位铝塑膜实际厚度实施测量[3]。那么,结合不同的压边力参数之下,铝塑膜实际厚度情况分析可了解到,过小压边力情况之下,铝塑膜的拉深成形所用材料呈较大流动性,铝塑膜极易有起皱情况出现,影响下工序的热封装,无法满足于实际的应用需求。伴随压边力持续增长,压边圈对铝塑膜总体摩擦抗力呈增长趋势,边缘及壳体底部位置补偿拉深部分,以至于材料总体流动性下降,铝塑膜在成形过程当中,厚度明显缩小。结合此次仿真分析可确定的是,压边力的最佳参数值范围是1200N~3000N。

2)在模具的圆角半径层面

模具结构工艺参数,现阶段以凸/凹模间隙、凸模圆角及模具转角的半径等为主。凸模的圆角半径ra及模具的转角半径rb,均属于铝塑膜的外壳拉深技术工艺当中关键性参数。过小半径条件之下,拉深过程当中,铝塑膜和模具接触面积小,铝塑膜被过度拉伸,破裂、针孔情况容易产生;过大半径条件之下,铝塑膜整个外壳角位呈较大弧度,无法与电芯的边缘角位实现有效贴合,后期成品电芯形成空壳或干涉,对包装质量所产生影响较大。为对模型实施合理简化处理,此次把凸模的圆角半径ra及模具的转角半径rb设定成相同值。结合生产加工设备所用的模具尺寸要求,ra分别选取1.0mm、0.8mm、0.6mm、0.4mm、0.2mm,而与其模具参数维持不变,对铝塑膜整个拉深工艺开展有限元的仿真试验,对6个测点的铝塑膜实际厚度实施测量[4]。那么,结合不同的圆角半径条件之下铝塑膜实际厚度分布情况可了解到,过小圆角半径条件之下,成形的铝塑膜实际厚度欠缺均匀性,边角部位过薄,后期电芯循环过程中,裸电芯会发生膨胀,挤压角位,存在角位处破损风险,对电池的正常使用造成影响。伴随圆角半径持续增大情况之下,成形的铝塑膜总体平均厚度呈增长趋势增大,圆角半径当增至0.8mm以后,对厚度所产生影响逐渐变越小,且影响和裸电芯的贴合,故圆角半径需在合理区间范围内。

3)在模具间隙层面

铝塑膜整个拉深作业过程当中,模具间隙对铝塑膜会产生校直、增大铝塑膜和模具圆角接触面积等多种作用。此次结合铝塑膜实际厚度及各项模具参数,模具间隙t选取0.5mm、0.4mm、0.3mm、0.2mm、0.1mm,而其余参数维持不变,对铝塑膜整个拉深过程开展有限元的仿真试验,对6个测点部位铝塑膜实施厚度测量后了解到,模具间隙100μm<铝塑膜113μm厚度条件之下,铝塑膜受拉伸和挤压双重作用,成形的铝塑膜总体平均厚度呈明显减小趋势;模具间隙倘若比铝塑膜实际厚度大,且呈逐渐增大趋势,则成形的铝塑膜总体平均厚度并无较为明显变化函数。铝塑膜软包对其壳体部位几何形状有着较为严格的要求,模具间隙参数较小条件下,对铝塑膜整个壳体边部合理校直处理较为有利[5]。

4)在摩擦因数层面

对铝塑膜实施拉深成形作业整个过程当中,摩擦因数对拉深力、压边力实际大小均会产生影响,且还会对铝塑膜整个坯料实际成形性能及其零件表面部位质量产生直接影响。故而,模具与铝塑膜相互间的摩擦因数,其会影响铝塑膜整个拉深成形过程。此次通过试验测试,获取铝塑膜和模具相互间摩擦因数,把铝塑膜和模具钢板均放置到水平试验操作平台上面,实施拉力测试。对铝塑膜实施拉深成形作业整个过程当中,凹模和铝塑膜、压边圈和铝塑膜等相互间摩擦,均极大地影响着成形质量,压边圈与凹模材料基本相同。故针对铝塑膜和模具相互间摩擦因数μ,此次选定0.30、0.20、0.10、0.05,而其余参数维持不变,对铝塑膜整个拉深过程开展有限元的仿真试验,对6个测点的铝塑膜实际厚度进行测量。那么,经测量分析之后了解到,摩擦因数持续增大情况之下,成形的铝塑膜总体平均厚度呈减小趋势。摩擦因数倘若增加至一定值情况下,针对成形的铝塑膜总体平均厚度所造成影响不会有较大变化情况出现,最终结果表明了该铝塑膜和模具之间,较小的摩擦力有利于拉深,适宜添加一定量润滑剂。如现在铝塑膜的制造工艺中,通过在铝塑膜表面增加爽滑粉来实现减小铝塑膜和模具间的摩擦系数。

5)在拉深速度层面

拉深作业速度参数,往往会影响到材料流动的补偿性能,速度越慢,铝塑膜补偿越好,较小的速度有利于铝塑膜成型,但会影响作业效率。此次考虑到实际的生产需求情况,拉深作业速度参数v主要选取28mm/s、22mm/s、16mm/s、10mm/s、4mm/s,其余参数则维持不变,对铝塑膜整个拉深过程开展有限元的仿真试验,对6个测点部位铝塑膜实施厚度测量后了解到,过小的拉深速度条件之下,成形的铝塑膜呈较小平均厚度;伴随拉深速度持续加快,成形的铝塑膜总体平均厚度呈先减后增趋势;拉深作业速度参数达到16mm/s条件之下,铝塑膜可达到最佳拉深效果。

2.1.3在正交试验及其分析层面

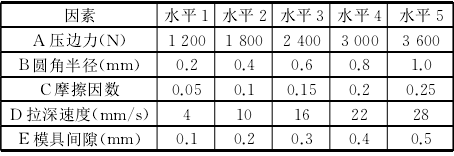

选取模具的圆角半径、模具间隙、压边力、拉深速度、摩擦因数为此次试验因素,并建立五因素及五水平正交试验,详细如表1所示。选定L25(55)的正交表,将正交试验分析方案确定下来,针对25组数据开展有限元的仿真试验,对每组试验当中铝塑膜整个成形厚度所完成的正交试验,做好详细记录。借助SPSS系统软件,围绕着正交试验分析所获取数据开展方差分析[6]。那么,结合表2方差分析详细数据表当中所显示方差结果可了解到,圆角半径参数和摩擦因数极大地影响着铝塑膜实际成形质量,压边力和拉深速度对铝塑膜成形也有较显著的影响,模具间隙参数影响则相对不显著。

表1正交试验各项参数表

表2方差分析详细数据表

2.2参数优化

通过开展单因素及正交试验,围绕各项工艺参数对铝塑膜的成形性能所产生影响开展试验分析。对铝塑膜整个拉深工艺而言,其影响因素现阶段以几何的非线性、材料的非线性层面因素为主。在一定程度上,工艺参数对成形质量所产生影响,其属于多目标之下非线性的函数优化层面问题。为确保铝塑膜整个外壳拉深作业达到最优质量,此次借助响应曲面及拉丁的超立方等试验方法,并以多目标下粒子群的优化算法为基础,针对会对该铝塑膜整个拉深成形实际质量产生影响的模具圆角半径ra、摩擦因数μ、压边力F、拉深速度v开展实践研究。针对模具间隙所选取的材料厚度为1.1倍。锂电池软包所用合格铝塑膜经拉深之后,应当满足于最薄部位厚度>原有50%需求[7]。故铝塑膜完成成形之后,最薄部位厚度t(F、v、ra、p)为铝塑膜整个外壳部位拉深工艺各项参数优化重要目标函数。针对软包式锂电池当中,电芯封装所用铝塑膜类型外壳拉深技术工艺各项参数优化具体策略及其验证分析,详细如下:

2.2.1在响应曲面方法及拉丁的超立方测试层面

针对铝塑膜整个外壳拉深作业工艺,多目标的非线性相关优化问题,借助近似模型来代替有限元基础模型,对计算过程予以简化。RSM应用之下,对回归方程实施分析求解,将最优的技术工艺参数确定下来,便于达到更高效率计算,实现可靠性地优化设计。此次二阶响应的曲面表达列式,即![]() ,该列式当中,βij

,该列式当中,βij

、βii、βi、β0均代表着待定系数;e代表着残余偏差;xi代表着设计变量。LHS,其属于一种多因素式试验设计及研究方法,各变量水平仅能用一次,重复抽样情况不易发生,抽样效率高。对于所设变量F、µ、![]() 、ra,借助LHS手段抽取出40组的样本,将其作为各项工艺参数所设变量的空间采样。再借助DYNAFORM系统软件对40组开展试验仿真,获取目标函数相应样本值表。

、ra,借助LHS手段抽取出40组的样本,将其作为各项工艺参数所设变量的空间采样。再借助DYNAFORM系统软件对40组开展试验仿真,获取目标函数相应样本值表。

2.2.2在确立响应曲面层面

结合样本值表当中所显示数据,借助最小乘法,实施响应曲面有效拟合,将目标函数基础模型待定系数确定下来,获取目标函数实际响应模型,并开展方差分析,系数R2取值0.9511,而调整系数R2则是0.8677,如此表明了模型成效良好的拟合程度,偏差较小,能够代替真实的有限元基础模型实施优化分析。

2.2.3在以多目标为基础粒子群的优化算法层面

MOPSO计算方法之下,对以上响应模型实施极值寻佳分析,便于更好地分析铝塑膜整个外壳部位拉深工艺。结合企业总体生产需求,所选取模具的圆角半径ra应当相对较小,故应当以MOPSO计算方法为基础,对于ra参数增加相应权重系数![]() ,寻求最佳的工艺参数整个过程当中,模具的圆角半径ra应当尽量为最小数值。种群初始规模设定200,2.0权重、1.5学习因子,且迭代次数最大为200。20次迭代后,粒子基本可达到最优,获取最佳的工艺参数,即F=2098N、

,寻求最佳的工艺参数整个过程当中,模具的圆角半径ra应当尽量为最小数值。种群初始规模设定200,2.0权重、1.5学习因子,且迭代次数最大为200。20次迭代后,粒子基本可达到最优,获取最佳的工艺参数,即F=2098N、![]() =7mm/s、µ=0.07、ra=0.4mm。针对多目标实施优化过后各项参数,开展验证分析,为更好地比较分析所获取各项参数和优化前期参数,把试验数据全部输入至DY-NAFORM系统软件当中实施仿真分析后可了解到,经优化过后铝塑膜整个拉深工艺的成形质量与优化前期比较起来,提高明显,无拉裂情况出现。铝塑膜当中,最薄部位厚度达到55μm,最薄厚度部位集中出现至壳体边角位置,对拉深工艺各项参数予以合理优化之后,拉深工艺可确保成形的铝塑膜充分满足于锂电池当中成形的铝塑膜整个外壳条件需求,最薄部位铝塑膜实际厚度要高于原有50%以上[8]。锂电池当中铝塑膜的冲壳机技术工艺参数,其在合理调整成优化之后各项工艺参数情况下,对于铝塑膜开展拉深试验,便于验证分析工艺参数总体优化结果可靠与否。先借助工业传统暗室观测手段,细致观察成型的铝塑膜整个壳体部位,经观察分析后确认壳体部位无破裂、针孔、鱼眼等各种缺陷问题存在。铝塑膜的壳体再沿着最薄成形厚度边角部位予以适当裁剪,对四个不同边角部位实际厚度实施测量,最小测量值是57μm,如此表明了参数优化最终结果可充分满足于铝塑膜实际生产条件及需求。

=7mm/s、µ=0.07、ra=0.4mm。针对多目标实施优化过后各项参数,开展验证分析,为更好地比较分析所获取各项参数和优化前期参数,把试验数据全部输入至DY-NAFORM系统软件当中实施仿真分析后可了解到,经优化过后铝塑膜整个拉深工艺的成形质量与优化前期比较起来,提高明显,无拉裂情况出现。铝塑膜当中,最薄部位厚度达到55μm,最薄厚度部位集中出现至壳体边角位置,对拉深工艺各项参数予以合理优化之后,拉深工艺可确保成形的铝塑膜充分满足于锂电池当中成形的铝塑膜整个外壳条件需求,最薄部位铝塑膜实际厚度要高于原有50%以上[8]。锂电池当中铝塑膜的冲壳机技术工艺参数,其在合理调整成优化之后各项工艺参数情况下,对于铝塑膜开展拉深试验,便于验证分析工艺参数总体优化结果可靠与否。先借助工业传统暗室观测手段,细致观察成型的铝塑膜整个壳体部位,经观察分析后确认壳体部位无破裂、针孔、鱼眼等各种缺陷问题存在。铝塑膜的壳体再沿着最薄成形厚度边角部位予以适当裁剪,对四个不同边角部位实际厚度实施测量,最小测量值是57μm,如此表明了参数优化最终结果可充分满足于铝塑膜实际生产条件及需求。

3、结语

综上所述,通过此次实践研究可了解到,压边力、模具实际摩擦因数、模具圆角尺寸设计、拉深速度,均会对铝塑膜的材料实际流动性能产生直接影响。铝塑膜实际拉深作业当中,铝塑膜整个深部位通过底部和边缘位置材料达到补偿目的,防止起皱情况出现。圆角半径参数和摩擦因数极大地影响着铝塑膜实际成形质量,压边力和拉深速度对铝塑膜成形也有较显著的影响。模具的圆角半径参数模具最优圆角半径参数应当取值0.4mm,根据仿真模型可确定压边力的最佳参数值范围是1200N~3000N,针对模具的摩擦因数最终取值为0.07条件以下,可以保证铝塑膜冲坑过程中流动性最佳;拉深速度控制16mm/min以下不但可充分满足实际的使用条件,且铝塑膜总体成形质量可得到保证;相对优化前的角位铝层厚度可有明显提升,工序能力随之提高,可降低过程检查频次,同时可防止角位破损各种问题出现,以此确保高品质、高效率完成软包式锂电池当中电芯封装的铝塑膜外壳拉深操作。

参考文献:

[1]肖兴立,戴馥晓,刘义树.一种铝塑膜软包装锂离子电芯的顶封封头,CN211980807U[P].2020.

[2]张五堂,江德顺,钟开富.电池极耳封装结构,电池电芯封装结构及采用其的锂电池,2020.

[3]肖立新,马志宇,廖奇凯.一种自动化软包电池外壳铝塑膜切割开口设备,CN210576279U[P].2020.

[4]苏轼,韩冰,纪荣进,等.一种软包锂离子电芯的制备方法,电芯及电池模组,CN111916833A[P].2020.

[5]孙晓玉,李炳江,王立群,等.一种封装有铝塑膜的软包电芯,CN212136483U[P].2020.

[6]尚贞西,张仔伟.用于电芯封装铝塑膜的防护涂料,电芯封装铝塑膜和电池,CN111081908A[P].2020.

[7]朱力强,王守军,余海导,等.锂电池,电芯的封装方法及封装装置,CN111640990A[P].2020.

[8]李伟涛.一种新能源锂电池的电芯贴胶封装设备及其方法,CN112448040A[P].2021.