东莞深燃天然气热电有限公司 广东东莞 523281

摘要:以某电厂470MW级燃气热电联产工程为例,对中压缸旋转隔板抽汽、再热冷段抽汽以及再热热段抽汽等几个主要的供热方案进行技术对比分析,推荐可靠性高,经济性好,适合本工程特点的供热方案。

关键词:燃气-蒸汽联合循环;抽汽供热

1 项目概况

某电厂规划建设2×470MW级燃气-蒸汽联合循环热电联产机组,一拖一多轴配置,燃机选用东方-三菱M701F4型燃气轮机,配套采用三压、再热、无补燃、自然循环余热锅炉,三压再热、抽凝式汽轮机以及其他相关辅助设备。当有热负荷时,机组为抽凝工况运行;当没有热负荷时,机组为纯凝工况运行。机组按热电联产、以热定电方式运行,在热负荷较低时,机组可根据需要参与调峰。

项目的设计热负荷暂定为平均480t/h,工业用热企业的用汽压力介于0.5~1.0MPa之间,温度介于160~210℃之间。根据项目最远热用户(距离约为8km)的用热参数(0.7MPa,210℃),按每km温降约5~10℃,压降约0.1MPa的损失估算后得出热源点机组供热蒸汽参数可按1.5MPa,300℃考虑(电厂供热端),经核算可以满足企业的用热技术要求。

2 供热方案介绍

机组抽汽供热一般有以下两类方式:

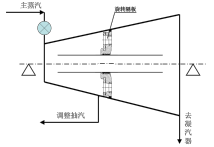

第一类:汽轮机缸体打孔抽汽。根据供热参数选取合适的位置,在汽轮机某两级叶片之间缸体上打孔抽汽。供热机组通常采用坐缸阀+旋转隔板的方案实现可调整抽汽,逻辑示意图参见下图。旋转隔板采用两排窗孔,阀门窗孔采用顺序开启。目前,主要主机厂均设计过旋转隔板抽汽,旋转隔板技术日趋成熟。当供热机组只采用坐缸阀,则可实现非调整抽汽。

图1 采用旋转隔板逻辑示意图 图2 冷段和热段联合抽汽逻辑示意图

第二类:不在汽轮机缸体上打孔抽汽,从汽轮机各级主蒸汽、再热热段或再热冷段上设置支管分流供汽。

根据本项目供热参数需求,余热锅炉中压主汽、低压主汽产汽量过小,中低压联通管处蒸汽压力过低,一般不超过0.6MPa,不满足本项目供热需求。另外高压主汽虽参数最高,但不进汽轮机做功而直接供热则过于浪费,属于“高能低用”,不符合能源梯级利用政策,对汽轮机出力影响较大。

因此,高压缸乏汽(再热冷段)与中压缸进汽(再热热段)是较为合适的供热抽汽点。

结合本项目热负荷参数,汽轮机共有以下三种抽汽方式可选:

方案一:中压缸旋转隔板抽汽,减温减压后对外供热;

方案二:再热冷段抽汽对外供热;

方案三:再热热段抽汽,减温后对外供热。

3 供热方案经济性分析

根据联合循环发电的特点,抽汽供热方案的差异只影响蒸汽循环,对燃气循环的影响可忽略不计,因此只针对汽轮机和余热锅炉的配置与性能展开分析讨论。

3.1热力性能对比

本项目热负荷存在一定的波动性,另外机组可能根据电网调度需要参与调峰。因此热力性能分析除了对比额定供热工况的机组性能外,还需要全面考虑低热负荷和纯凝工况下的表现。三种方案随抽汽量的变化的出力对比见图3。

方案一是在汽轮机的中压缸内部设置旋转隔板来实现调整抽汽,随着抽汽量减少、通流量增大,旋转隔板会增大节流损失和漏气损失,特别是纯凝工况下明显降低中压缸内效率、出力不如其他两种方案。方案二和方案三由于汽机本体无需改动,因此纯凝工况的表现一致;但随着抽汽量增大,热段抽汽的供热㶲损随之增大,机组性能与方案二的差距也越来越明显。

图3 不同供热方案随抽汽量变化的性能差别

3.2初投资对比

三个供热方案的设备配置差异如下:

方案一需要汽轮机中压缸内部需设置旋转隔板,同时在抽汽管道上设置一个减温器;

方案二的汽轮机本体无需改动;

方案三的汽轮机本体无需改动,需在热段抽汽管道上设置一个减温器,该减温器参数较高;

三个方案的设备配置略有不同,均有成熟产品,其中方案一设备初投资最大,其次为方案三,方案二初投资最小。

3.3推荐供热方案的安全性分析

对于中压缸缸体抽汽和再热热段抽汽,余热锅炉的再热器设计和运行不受热负荷变化的影响,也不会影响到汽机高压缸的通流。但推荐供热方案(方案二)以再热冷段抽汽为主,则对汽机和余热锅炉的设计、运行提出了一定的要求。

汽轮机采用再热冷段抽汽的方式对外提供蒸汽,抽汽量较小时,由于高排压力高于额定抽汽压力,可采用非调整抽汽的方式,直接抽取蒸汽;当抽汽量较大时,为保证高压缸通流的安全,需维持高压缸保持一定的压比,防止叶片载荷过大,此时采用中联门调节再热,保持高压缸排汽的压力。

为了保证机组在纯凝运行的蒸汽参数要求,余热锅炉再热器需按纯凝工况设计,当从冷再抽汽时,为了控制再热器不超温,需要进行大量喷水减温,同时在余热锅炉再热器选材方面也可采用防干烧的材料。

再热器设计需考虑最恶劣工况为事故供热工况。当另一台机组故障时,为了不影响机组的正常供热,运行机组的汽机全切退出运行,余热锅炉产生的全部高压蒸汽经高旁减温减压后抽取允许的最大流量蒸汽对外提供供热蒸汽,剩余的蒸汽和中压蒸汽全部进入再热器。再热器出口蒸汽通过中压旁路减温减压后与锅炉低压部分过热蒸汽经低压旁路减温减压后汇合进入凝汽器,在减温减压前抽取部分蒸汽进入再热热段供热减温减压器,与上一步抽取的蒸汽混合以提供合格参数的供热蒸汽。余热锅炉的过热器、再热器等受热面管子的设计温度需考虑此极端工况时的管壁温度,保证余热锅炉安全运行。国内主要汽轮机和余热锅炉厂家对再热冷段抽汽的供热方案已有成熟的配合、设计、制造经验。

3.3推荐供热方案

针对本项目的供热参数和运行模式,低压供热方案推荐采用方案二,该方案调节灵活、性能优越。因此,本工程供热方案推荐采用再热冷段抽汽供热方案。同时,在余热锅炉再热热段出口设置备用减温减压装置,当单台9F机组故障时,可采用邻机切汽机供热,以满足热负荷供应的需求量以及保证供热的可靠性。

4 结语

针对燃气电厂建设项目几种常见的供热方案,包括中压缸旋转隔板抽汽、再热冷段抽汽以及再热热段抽汽等的特点、适用情况及优缺点进行了分析,从提高机组热效率和供热安全性、可靠性考虑,结合该工程的设计热负荷参数和联合循环布置方式,通过分析比较,最终确定采用再热冷段抽汽供热方案。

目前9F改进型燃气-蒸汽联合循环机组已有较多成功的运行业绩,技术成熟,稳定性高,机组事故工况的发生概率较低。为最大限度的保证热用户供热可靠性,可考虑如下措施:

1)针对本项目的供热参数和运行模式,本工程9F机组供热方案推荐采用再热冷段抽汽供热方案。同时,在余热锅炉再热热段出口设置备用减温减压装置,当单台9F机组故障时,可采用邻机切汽机供热,以满足热负荷供应的需求量以及保证供热的可靠性。

2)本工程两台9F机组分两阶段建设,在第一台9F机组建成投运期间满足现有设计热负荷240t/h需求,两台9E机组作为供热备用。当其中一台9E停机时,还可投入应急备用炉。

3)第二台9F机组投产后可满足现有加近期设计热负荷需求,可退出9E机组供热,两台9F机组相互作为供热备用。

参考文献:

[1]焦树建.燃气-蒸汽联合循环[M].北京:机械工业出版社,2000.

[2]施云海,黄镜欢,F级改进型燃气轮机进气特点对主厂房布置的影响[J]

.燃气轮机技术,2014,27(2):18-22

[3]沈坚,张立建,陈倪.F级二拖一联合循环抽凝背汽轮机的开发[J].装备机械,2013(3):14-18

作者简介:

赵暾(1976-),男,甘肃敦煌人,本科,从事燃气电厂技术管理工作。