中核第四研究设计工程有限公司

摘要

XXX100MW光伏发电项目中的箱变在试运行期间出现非电量保护动作和电气保护动作,监造人员按照质量问题处理程序,与制造厂共同寻找故障原因,审核制造厂制定的整改措施和返修方案,见证返修过程和性能试验;并与制造厂共同对今后箱变的设计、制造、工艺、质量管控、试验提出改进建议,总结箱变设备监理过程重点和方法。

关键词

设备监理程序 线圈绕制 出厂试验 专题报告 设备监理经验总结

1. 案例描述和发出质量问题通知单

1.1 案例描述

XXX100MW光伏发电项目箱变发运到现场后运行期间,15台箱变中,3#箱变、9#箱变、13#箱变出现非电量保护动作(高温跳闸、重瓦斯跳闸、油温高报警、油温低跳闸、压力放阀跳闸、高压熔断器跳闸、变压器轻瓦斯报警、油位超低跳闸);电气保护动作(过流保护、零序保护、低电压保护、过电压保护)。

经现场检查:3#箱变AB相间故障,拆解后发现A相断2根线;B相对应处有一根导线有灼伤。9#箱变、B、C相线匝上有放电点,纸板击穿;B、C相未断线、13#箱变、BC相间故障,B相断12根线;C相未断线且无明显故障点。3#箱变AB相间故障,拆解后发现A相断2根线;B相对应处有一根导线有灼伤。

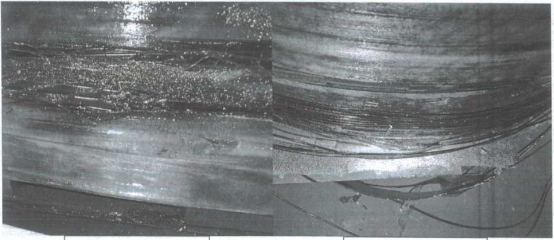

图1 箱变故障图

1.2 发出质量问题通知单

根据发现的情况,设备工程师发出《质量问题通知单》(编码SDSB-2021-10(2)-B004),要求制造厂对出现的质量问题进行分析论证并制定整改方案,并及时报送监造单位审核批准。

2 原因分析

2.1 现场见证返厂检测过程

为了分析上述3起变压器故障真实原因,XX公司对替换返厂箱变进行验证试验和检测分析,设备监理人员进行全程现场见证:

(1)返厂吊芯检查

检查两台变压器器身,线圈相间绝缘距离偏小,只有不到10mm,但未发现线圈表面有放电痕迹。9#变压器检查A、B相间一张纸板(靠近B相侧)下部有轻微放电碳痕;13#变压器检查A、B及B、C相间4张纸板均未发现放电痕迹。检查两台变压器线圈出头、高压引线及其分接引线对箱壁、低压出头对高压均未发现任何放电痕迹。

(2)局放试验验证

1)9#B、C相1.0Ur起始电压下出现局放,1.1Ur、1.2Ur电压下局放量B、C相远大于A相,1.4Ur电压下B、C相局放量突然加大,达到10000-30000pC,1.8Ur电压下B、C相局放大于50000pC,试验终止。

2)13#1.0Ur起始电压下没有局放,1.1Ur电压开始有局放出现,B、C相局放量大于A相,1.4Ur电压下局放1000-2000pC,降至1.0Ur电压下B、C相局放没有熄灭。

(3)试验后油色谱检测

1)9#比较返厂后试验前、试验后数据,氢气由785.63增长到1041.51,乙炔由0.74增长到1.09。

2)13#比较返厂后试验前、试验后数据,氢气由897.42 增长到913.59,其它烃类气体没有增长。

(4)试验后吊芯检查

1)检查13#变压器试验前、试验后相间绝缘纸板均无放电痕迹。

2)检查9#变压器试验前AB相间其中一张靠近B相的纸板有一处放电痕迹,试验后该纸板放电痕迹增加到3处,痕迹更加明显且呈树枝状。

2.2 召开技术分析会进行综合分析

设备监理人员与制造厂设计、技术、质量和生产人员共同召开技术分析会,通过将两台油色谱超标变压器返厂进行验证试验,结合运行油色谱、试验后油色谱、返厂吊芯检查,产品故障的主要原因基本明确:

(1)变压器线圈尺寸绕制偏大,导致相间绝缘距离减小,油中场强增加,在正常运行电压或短时过电压(1.1Ur)情况下相间油隙产生低能量局放,从而引起相间局部温度上升过热,最终导致变压器油分解产生氢气。

(2)局部放电位置在两相间隔板与高压线圈之间的油隙中。当绝缘纸板在局放情况下逐渐劣化至不能承受相间电压时,相间放电故障发生。

(3)通过上述分析证明,用油色谱检测来分析判断变压器运行状态及产品本身绝缘状况是一种可行的方案,可以甄别出那些少量存在绝缘风险的产品。

(4)根据现场运行产品的油色谱数据,建议油色谱判断处置标准:氢气100以上+乙炔0.3以上进行重点关注,缩短油样检测至1次/季度,氢气700以上+乙炔0.7以上需要及时处置,其余产品按1次/半年,连续3次无增长转为正常监控。

2.3 问题产生原因归纳

(1)3段式结构高压线圈的箱变在光伏项目中,亦曾多次出现过此类问题。由于产生电压的不稳定性,对变压器相间电气间隙及爬电距离要求较高,3段式结构高压线圈变压器结构上存在瑕疵,不太适合于光伏箱变。

(2)变压器高压线圈采用的是漆包线绕制,在绕制、整形等过程中使用木榔头漆膜容易损伤且不容易被发现。

(3)绕线机由于张力不好控制,线圈又为非正圆形式(椭圆形),短轴面线圈易松散,造成绕制出线圈外径(短轴面)容易超差,从而在套装时造成相间距离变小。

(4)由于制造厂经验使然,对套装后的相间距未进行有效测量和质控(未查

到工序测量记录值),造成相间距存在不合适风险。

(5)试验时只按照一般要求项目进行,未进行“局放”或“雷电冲击”的试验,从而对存在风险的相间绝缘问题不能有效的及时发现;

综上所述,制造厂在该批产品的生产过程中,在“人、机、料、法、测”各个环节均存在不足或瑕疵,最终导致变压器运行过程中故障的发生。

3 审查制造厂整改方案和见证质量问题整改落实

设备监理人员审查制造厂提交的根据以上分析和验证制定的整改方案:

(1)设计端改进措施

1)相间:高压线圈相间增加一张油道(0. 25mm纸粘3mm油道;上下加L型纸板),杜绝相间损伤导致击穿故障。

2)匝间:防止漆膜异常被遗漏,漆包线改为纸包线,增加匝间绝缘性并能

及时发现匝绝缘异常。

3)高压线圈绕制方式有三段式改为两段式。

(2)制造和工艺改进措施

1)整形:木榔头改为橡胶榔头、使用胶木板加垫进行整形。

2)套装:加强外径控制,发现线圈难套立即停止,不强行套入。

3)对绕线机张力机构进行改进、增加自测功能;满足绕线长、短轴面张力

要,保证短轴面绕线不松散,保证外径尺寸稳定;

(3)质量管控端改进措施

1)购置常温、高温漆膜耐压试验设备,提升检测能力控制电磁线质量。

2)设低压箔绕、高压绕线、器身套包3个关键控制点。

3)控制变压器绕组外径,加强测量手段,防止外径过大,造成套装时挤

伤绝缘。

4)器身套包前对高压线圈外径进行复检,套包后对相间绝缘距离进行测

量记录并拍照留底。

5)所有关键过程控制点记录实时填写,保证可追溯。

(4)试验端改进措施

局放试验为型式试验,本项目加大局放试验抽检比例至10%。

4 本项目质量问题关闭情况

(1) 质量问题关闭情况

为了彻底消除现场设备的故障隐患,制造厂将把本项目现场全部设备(共计15台)在保证尽量减少设备运行的影响下,压茬进行全部更换。

(2) 对质量问题通知单进行关闭

箱式变压器整改完毕并进行试验验证,试运行情况良好,各项性能符合国家标准、设备制造合同和技术协议要求。制造厂向监理人员提交《监理工程师通知回复单》,对《质量问题通知单》进行回复,在监理工作程序上形成闭环。

(3) 形成专项报告和经验反馈

项监部对本次出现的质量问题召开专题会,对监造过程中的不足进行总结和反思,形成经验反馈。并针对本次事件过程形成专项报告,汇报业主单位。

5 鉴于典型案例的设备监理改进意见

根据本文的典型案例和我司多个光伏项目箱式变压器监造经验,总结以下监造重点和改进意见:

(1)改变设备监理技术交底和岗前培训形式,针对不同厂家的特点,划定监造重点。由过去的整个项监部所有设备一起进行技术交底,改为按设备类型单独交底。

(2)根据不同厂家调整质量计划的选点类别。针对不同的制造厂,根据把控的重点和难点相应提升相关工序的设备监理见证等级。

(3)监理人员严格进行原材料、外购件的检查。原材料外购件合格与否将严重影响箱变的性能。

(4)加强线圈绕制等自动化工序检查力度。设备监理人员盲目相信自动化生产的质量状况,对该类工序的质量检查和关注度有所降低,导致出现本文中的质量问题。

(5)继续加强箱变性能试验见证的重视程度。箱变的性能试验中,监理人员未能发现较小的性能偏差,导致设备出现试运行的质量事故。

(6)加强质量问题处理能力。当设备出现质量问题时,如何有效的沟通、协调和处理,非常考验设备监理人员的能力。

(7)总监理工程师需加强重点制造厂和重点工序的巡查力度,给予专业监理工程师有力的技术支持和专业指导。

(8)培养设备监理人员认真负责的工作态度,加强企业文化建设。真正落实“事业高于一切、责任重于一切、严细融入一切、进取成就一切”的核工业精神,在设备监理过程中做到精益求精。

6. 参考文献

[1]许松林.加强设备监理 为电力工业实现绿色低碳能源发展服务[J].设备监理,2013年5月(第3期 总第10期):P6-P8.

7. 作者简介

田文志、中核第四研究设计工程有限公司、41岁、风光电项监部总监理工程师、高级工程师职称

1