吉林蛟河抽水蓄能有限公司 吉林市蛟河市 132500

摘要:在石油、化工、煤矿等工矿企业, 同步电动机以其可调的功率因数和输出转矩对电网电压波动不敏感等良好的运行性能, 是驱动大型风机、水泵、压缩机的首选机型。无刷励磁同步电机取消了滑环系统, 电机正常工作时, 不会产生电弧、火花, 避免了产生爆炸安全事故。所以无刷励磁电动机获得了越来越广泛的应用。通常采用单相交流励磁取代直流励磁,但传统的单相交流励磁系统的输出电压受转子位置影响较大,不能提供稳定的励磁电压,无法保证电动机起动性能。基于励磁机的数学模型,分析了单相交流励磁下电机的电磁关系,通过仿真和试验验证了该交流感应无刷励磁装置的良好性能。

关键词:变频;同步电动机;无刷励磁技术

一、变频发电机无刷励磁技术

变频无刷发电机是利用双频发电机中的某种频率 (50 H z) 的发电机当同步电动机使用, 驱动另一种频率 ( 400 H z) 的发电机发电。电机要当同步电动机运行, 必须先经过异步起动, 再进行同步投励, 最后进入同步运行。因此, 变频无刷发电机原理就是无刷起动和无刷投励原理。

1、有刷起动和有刷投励原理。根据电机学原理可知, 同步电动机的起动方法常用的有: 辅助电动机起动法、变频起动法和异步起动法。现代的同步电动机多数是利用阻尼绕组, 作为类似起动笼型异步电动机的方法来起动。这就是异步起动法。利用异步起动法来起动同步电动机, 在起动开始时, 转子上的磁极绕组会感应出一定频率的高电压; 随着转子转速的逐渐升高, 磁极绕组感应的电压和频率就会逐渐变低。磁极绕组感应的高电压对其绝缘极易击穿。因此, 在异步起动过程中, 必须在磁极绕组上串联一定阻值的电阻, 来限制感应高电压。当同步电动机通过异步起动过程后, 其转子转速会升高到 95% 同步转速。为了使同步电动机进入同步转速, 这时必须给磁极绕组加入直流电源, 产生磁极电磁场, 转子磁极电磁场随着旋转主磁场进入同步转速。这就是同步投励。同步投励后同步电动机就进入同步运行。有刷同步电动机起动和投励较易实现, 因为有刷同步电动机转子磁极绕组引接线通过滑环和碳刷装置引出, 可以用开关将电阻或直流电源接入。其工作原理: 先合上开关 K2, 使磁极绕组串联一定阻值的电阻 R; 再合上开关 K1使电机定子绕组接入交流电源 U, 电动机进入异步起动过程; 异步转速稳定后, 将开关 K2接入直流电源 E, 给磁极绕组励磁, 电机进入同步转速运行状态。这就完成了有刷起动和有刷投励过程。

2、无刷起动和无刷投励原理。变频无刷发电状态时, 当相序正确的市电输入工频电机, 工频电机开始异步起动, 转速达到9 5% 同步转速后, 使电动机进入同步转速, 然后驱动中频发电机发出中频电源。无刷变频运行时, 整个过程通过变频无刷投励装置来实现。在异步起动过程中, 转子磁极绕组会感应出一定频率的高电压uf, 对磁极绕组![]() 绝缘和旋转整流器 ( XQ2)产生冲击而使其损坏。变频无刷励磁技术首先要解决此问题。为此, 在磁极绕组上并联一个限压电阻。限压电阻的阻值一般为10倍的磁极绕组电阻值, 用于限制感应高电压;同时旋转整流器会受感应高电压而导通造成短路而损坏。为此, 在磁极绕组与旋转整流器负电极间串联一旋转可控管 ( KX); 旋转可控管负极与旋转整流器负电极相连, 旋转可控管正极与磁极绕组相连。这样解决了异步起动过程中磁极绕组绝缘和旋转整流器不受感应高电压冲击的问题, 使异步起动过程顺利完成。工频磁极绕组感应电压 uf 的计算公式为:

绝缘和旋转整流器 ( XQ2)产生冲击而使其损坏。变频无刷励磁技术首先要解决此问题。为此, 在磁极绕组上并联一个限压电阻。限压电阻的阻值一般为10倍的磁极绕组电阻值, 用于限制感应高电压;同时旋转整流器会受感应高电压而导通造成短路而损坏。为此, 在磁极绕组与旋转整流器负电极间串联一旋转可控管 ( KX); 旋转可控管负极与旋转整流器负电极相连, 旋转可控管正极与磁极绕组相连。这样解决了异步起动过程中磁极绕组绝缘和旋转整流器不受感应高电压冲击的问题, 使异步起动过程顺利完成。工频磁极绕组感应电压 uf 的计算公式为:

![]()

同步电机异步起动后, 转速达到 95% 同步转速时, 此时磁极绕组感应电压低、频率也低, 是电机牵入同步转速的最佳状态。此时必须给电机励磁, 使电机牵入同步, 即同步投励过程。在同步投励过程中, 给励磁机定子一定的励磁电压, 励磁机电枢绕组 W J2 感应交流电, 经旋转整流器整流,由分压电阻 ( R1 和 R2)分压给旋转可控管控制极, 使旋转可控管导通, 为同步电机提供励磁电源, 使同步电机进入同步转速, 完成无刷自动同步投励过程。同步投励后, 同步电动机转速达到额定同步转速, 驱动中频发电机发电。中频发电机加上负载后, 如果励磁电压不变, 同步电机就会失步使电机转速波动。为此, 励磁源取自三次谐波绕组的谐波电源。因三次谐波电源具有负载跟随特性,三次谐波电源能根据负载大小及时调节励磁电流, 使同步电动机稳定运行。

二、建模仿真

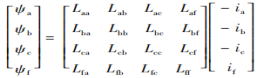

1、单相交流励磁机的数学模型。由于存在旋转磁场,普通同步电机一般采用d-q 旋转坐标系下的数学模型; 虽然单相交流励磁机的结构与取消阻尼绕组的转枢式同步发电机相似,但交流励磁产生脉振磁场,需在 abc 静止坐标系下建立数学模型。不妨假设励磁机定、转子铁心同轴且表面光滑,磁路线性,无磁滞和涡流损耗,忽略集肤效应。电枢三相绕组端电压的极性与相电流正方向按发电机惯例定义,电枢绕组的正电流产生负的磁链,励磁机数学模型如下。

2、励磁机反电势分析电枢绕组端口开路时,ia = ib = ic = 0。励磁绕组通入角频率为 ωf、有效值为 If的交流励磁电流,当电机转子以电角速度 ω 旋转时,求解 a 相端口电压( 反电势) ,得

![]()

3、仿真分析。在 Simulink 中搭建仿真模型,针对低速和同步速运行工况,验证本文提出的新型串联单相整流方式的可行性和有效性。以静止整流仿真模拟低速运行工况,令励磁机转速为零,采用 400 Hz 交流励磁,改变转子位置( 以转子角θ = 0°和转子角θ = 45°为例) ,研究转子角对输出电压的影响。当转子角 θ = 0°时,电枢绕组相电压幅值分别为 41. 48、20. 74、20. 74 V,线电压幅值分别为62. 22、0、62. 22 V,此时 b、c 两相相电压相位相同,a 相相位与其相反,且 b、c 两相的相电压幅值相等。对于传统三相整流,其三相整流桥臂并联,a 相整流二极管导通,b、c 相之一整流二极管导通,另一相关断,造成该相电压损失,只有两相电压转化为输出电压,平均值为 39.54 V。采用的新型串联单相整流电路通过对电枢三相绕组分别独立整流,消除了绕组间电压在传统三相整流中的相互影响,不存在电压损失,电枢三相电压全部经单相整流转化为输出电压,平均值为 52.32 V,较传统整流方式提高了 32. 3% 。

4、试验验证

(1)试验装置。以变频器驱动三相异步电动机,转速测量仪测定实时转速,三相异步电动机与励磁机同轴相连。变频器提供励磁机单相交流励磁电流,励磁机定子侧接整流装置。

(2)旋转空载试验。用三相异步电动机带动励磁机以同步转速旋转,测得当前转速为 1 497.2 r/min。通过变频器给励磁机励磁绕组通入 400 Hz、250 mA 的励磁电流,定子绕组开路,测量定子 a 相空载电压。试验波形与仿真结果相符,验证了理论分析和仿真建模的正确性。

本文分析了造成励磁机在低速区输出电压利用率较低且受转子位置影响问题背后的原因,发现励磁机的三相电枢绕组连接方式和所采用的整流电路存在绕组电压损失现象,造成整流输出电压偏低,励磁机三相电枢绕组的接线方式和二极管整流拓扑电路。仿真和试验结果表明,新方案消除了励磁机三相电枢绕组电压损失现象,使励磁机的输出直流电压较原方案提高约 15.5% 。

参考文献:

[1] 何友观. 现代中小型同步发电机励磁系统的分析与设计 [M]. 北京: 机械工业出版社, 2018.