阳城国际发电有限责任公司 山西阳城 048102

摘要:随着环保压力增大,深度调峰等影响,火电厂对外供汽有了很大的发展。冬季供热、工业供汽等项目有了快速的发展。某电厂在完成抽汽改造后机组原来的电、热平衡发生了改变,需要运行人员根据抽汽量的变化实时调整滑压曲线才能满足机组正常运行,操作强度大。本文主要介绍了自动滑压优化的设计方案及实施。

关键词:抽汽 滑压优化 自动

ABSTRACT:With the increase of environmental protection pressure and deep peak shaving, the external steam supply of thermal power plants has developed greatly. Winter heating, industrial steam supply and other projects have developed rapidly. After the steam extraction transformation of a power plant, the original electric and thermal balance of the unit has changed, and the operator needs to adjust the sliding pressure curve in real time according to the change of the steam extraction amount to meet the normal operation of the unit, and the operation intensity is large. This paper mainly introduces the design scheme and implementation of automatic sliding pressure optimization.

KEY WORDS: Steam extraction Sliding pressure optimization automatic

一、滑压自动优化方案

1、原滑压曲线设计思路

原滑压曲线实现方案及曲线如下图所示:运行人员需在操作员站设置一个最小压力设定值及手动调整值。当负荷指令对应的压力设定值(负荷指令加手动调整值)小于最小压力设定值时,系统运行在定压方式。随着负荷指令的增加,一旦负荷指令对应的压力设定值大于最小压力值,则系统处于滑压运行状态。当负荷指令对应的压力设定值大于100%后,系统又处于定压运行状态。

图1:滑压实现方案图2:滑压曲线

根据汽轮机厂商设计方案要求最小压力设定值为60%(10Mpa),手动调整值为10%(1.67)。根据上述设计方案可得出:

1)、如果负荷设定值小于50%,机组定压运行,压力设定值为60%(10MPa);

2)、负荷设定值在50%-90%之间,机组滑压运行,压力设定值等于负荷设定值+10%;

3)、负荷设定值大于90%,机组定压运行,压力设定值为100%(16.67MPa)。

2、存在的问题

因机组滑压运行曲线根据机组负荷指令确定,但由于机组增加抽汽后,针对纯凝工况的原滑压曲线已不能满足需求,抽汽投运后,主汽流量与机组负荷不再是纯凝时的对应关系,这时机组使用原滑压曲线调整,就会出现压力设定值偏低,汽机指令过大的问题,导致锅炉蓄热不足,一次调频受限等问题。并随着抽汽量的增加愈发严重,不利于机组的安全、稳定、经济运行。需要运行人员根据抽汽量的变化实时调整滑压曲线才能满足机组正常运行,操作强度大且手动调整值根据运行人员经验进行调整。如果运行人员调整不及时或数值不当可能造成锅炉出力不足或过大,威胁机组安全稳定运行。怎样利用现有的参数对协调控制系统滑压曲线进行自动优化是急需解决的问题。

3、自动滑压优化方案:

利用机组主汽流量和电负荷百分数的偏差为依据,对机组滑压压力设定值进行优化。

1)、滑压优化回路设计思路:

①、自动滑压优化回路应无扰,投入或退出不应造成滑压曲线的突变;

②、滑压优化回路独立于现有压力设定值回路,与滑压手动调整回路并列引入滑压压力设定值回路;

③、滑压偏差 =![]() ,k值根据实际调试确定;

,k值根据实际调试确定;

③、为防止偏差回路频繁动作,当主汽流量与负荷偏差达到台阶值(0.5%)且延时10s后,将偏差值以0.01%/s的速率计入主汽压力设定值回路。同时将偏差切0,便于主汽流量与负荷偏差再次计算。

④、为防止主汽压力或负荷信号异常突变造成较大的偏差误加入主汽压力设定值回路,增加误码回路。10s内偏差变化超4%将停止自动滑压优化回路计算,待人工确认无误后再次投入。

⑤、另外增加限制偏差的幅值为30%,当偏差超出30%后,压力设定值将不再增加。

2)、滑压优化回路投入条件(以下条件均满足):

①、机组非启动阶段;

②、抽汽子回路投入;

③、机组无RB;

④、手动投入滑压优化子回路。

3)、滑压优化回路退出条件,任一投入不满足将自动退出滑压优化回路。

4)、原有滑压节流设定值回路保持不变,运行人员仍可利用滑压节流设定值对滑压曲线进行调整,具体逻辑组态如下图。

二、滑压曲线优化后对不同工况的影响及措施:

1、抽汽未投运时,滑压优化回路输出为0%,不投入运行,机组按照原滑压曲线运行。

2、抽汽投运时,滑压优化回路由运行人员手动投入运行,机组按照修正的滑压曲线运行,压力设定值与锅炉负荷相匹配,防止因抽汽量变化造成的压力设定值偏差,使汽轮机在安全区间经济稳定运行。

3、机组RB

1)、机组RB后抽汽运行方式:

机组发生RB后,如切除抽汽,原抽汽的蒸汽全部进入汽轮机做功,机组负荷会出现突增,同时滑压偏差回路退出,多因素叠加可能造成机组方式的不可控。

另外我厂抽汽采用母管制,在本机抽汽切除后,会造成母管压力下降,引起同一母管上的抽汽机组抽汽量突增,如未及时调整可能造成其余机组扰动,带来安全隐患。

机组RB后,机组运行方式切至机跟随,汽机维持当前主汽压力定压运行,电负荷下降至最大允许负荷后复位,同时压力设定值按0.25MPa/min下滑。因机组存在抽汽同压力下电负荷偏低,使RB触发后定压运行时间缩短,提前进入滑压运行。同时随着汽机负荷降低,抽汽压力相应降低,抽汽量逐渐减少,直至切除,此过程中抽汽是逐渐退出运行的,既减少了抽汽切除对本机组产生的不确定影响,又减少了对同一抽汽母管上其余机组的冲击。

另外设计有机组电负荷小于150MW慢切抽汽的逻辑,也避免了抽汽减少退出后,因负荷回调抽汽压力升高重新供汽带来的不确定影响。

因此研究决定在机组RB工况下不切除抽汽。

2)、RB后滑压优化回路自动退出

RB保护回路设计为:机组RB后机组运行方式切至机跟随,汽机维持当前压力运行,电负荷下降至最大允许负荷后,压力设定值从当前实际压力按0.25MPa/min下滑。在机组发生RB瞬间,协调控制系统压力设定值为当前主汽压力,为防止滑压偏差回路对RB后期压力设定值产生扰动,在RB触发时将滑压优化回路快速切除,待机组恢复稳定运行后再手动投入。

4、锅炉解自动或运行人员手动切至机跟随

因压力偏差或引送风机动叶故障锅炉解除自动或运行人员手动将机组运行方式切至机跟随后,此时汽机维持当前压力设定值运行,设定值为:机组负荷%+手动调整值%+滑压优化值%。在此工况下锅炉负荷保持不变,机组的抽汽条件也未发生改变,因此滑压回路应保持投入状态,无需切除。

5、抽汽切除

1)、抽汽切除条件:为保证机组运行安全,在发生抽汽切除或机组处于危险工况时,需将抽汽紧急切除,恢复机组至纯凝工况运行,具体切除条件如下(任一条件满足):

①、运行人员手动切除(退出抽汽子回路)

②、抽汽用户跳闸;

③、威胁机组安全的条件:中排压力高、中排温度高等;

④、汽轮机跳闸;

⑤、锅炉灭火。

2)、抽汽切除后机组运行方式:

在抽汽紧急切除后,原抽汽的蒸汽全部进入汽轮机做功,机组负荷上扬,汽机负荷控制器会降低汽机指令来维持负荷,造成主汽压力上涨,锅炉快减燃烧来匹配主汽压力,为防止炉侧超压、燃烧恶化、水位、减温水调节异常,机组运行方式自动切至机跟随。机跟随后汽机负荷上涨,压力设定值随负荷变化升高,汽轮机将开启调门维持机组负荷对应的主汽压力,同时电负荷受抽汽切除及调门开大的影响而升高,当实际主汽压力与电负荷相互匹配后,机组趋于稳定,与纯凝工况下机跟随工况一致,由运行人员手动投入协调运行。

此种运行方式主汽压力不存在突变,利于汽包水位稳定和给水控制,对锅炉燃烧的扰动小,有利于事故工况下机组快速稳定,但可能造成电负荷摆动,需要及时汇报值长。

3)、抽汽切除后滑压优化自动退出

在抽汽切除机组切机跟随运行后,压力设定值为机组电负荷、滑压优化回路、手动节流量之和,此刻切除滑压优化回路将对压力设定值产生阶跃扰动,因此设计在抽汽切除后压力设定值跟踪实际压力,同时切除滑压优化回路;随后以0.25MPa/min的速率释放至当前电负荷对应的压力设定值。当实际主汽压力与电负荷相互匹配后,机组趋于稳定。

三、试验及结论

1、利用停机机会对滑压优化进行了试验,试验结果正常。

1)、试验内容包括:

①、抽汽系统正常投入时机组手动切机跟随运行;评估机组投入抽汽系统及滑压优化回路工况时切机跟随后对主机参数及工况影响。

②、抽汽系统正常投入时机组手动切除抽汽系统被迫切机跟随运行;评估机组切除抽汽系统且切除滑压优化回路后对主机参数及工况的影响。

2)、试验工况:

电负荷大于160MW、机组协调方式运行、抽汽系统正常投入、抽汽流量小于100t/h。

3)、试验1过程及结果

①、检查机组电负荷大于160MW,抽汽系统正常投入,满足试验要求。汇报值长准备进行机组切机跟随,通知抽汽用户。

②、试验机组当值运行人员手动操作退出协调方式,机组切至机跟随。

③、检查机组切至机跟随后汽机控压,锅炉控负荷,各系统应稳定运行,抽汽系统正常运行,滑压优化回路正常投运。

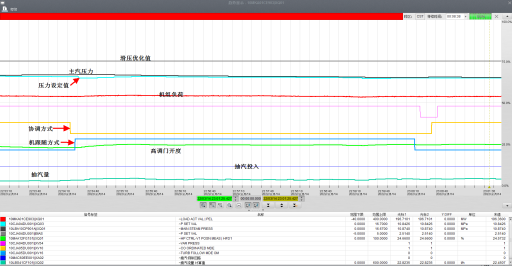

④、试验曲线如下:

4)、试验2过程及结果

①、检查机组电负荷大于160MW,抽汽系统正常投入,满足试验要求。汇报值长准备进行抽汽系统切除、滑压优化回路逻辑切除试验,通知抽汽用户。

②、试验机组当值运行人员手动操作退出抽汽子回路功能块。

③、检查试验机组退出抽汽系统;机组锅炉主控退出自动且机组由协调方式切换为机跟随方式;机组滑压优化回路切除,压力设定值跟踪实际压力后按0.25MPa/min的速率释放至当前电负荷对应的压力设定值。

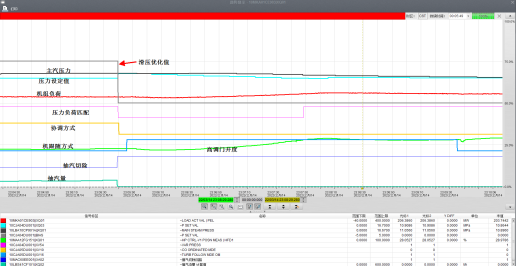

④、试验曲线如下:

2、

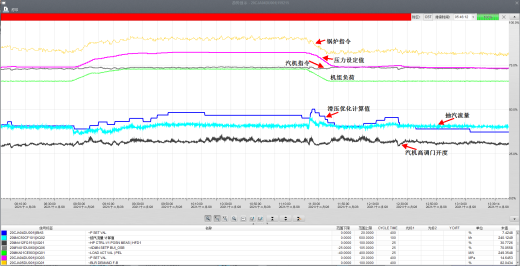

机组抽汽运行时,滑压优化回路即能够及时对协调控制系统滑压曲线进行优化,保证机组运行在安全经济区间;又大大降低了运行人员的操作强度,值得抽汽改造机组借鉴。优化效果如下图: