中国石化仪征化纤有限责任公司 江苏省211900

摘要:PTA装置一线增容后氧化常压吸收塔负荷大幅增加,塔顶排气常常发生汽液夹带现象,根据装置增容后的工艺状况,对常压吸收塔进料组成和进料量进行了分析计算,对塔工艺流程进行了重新设计,增加了醋酸洗涤段回收尾气中的醋酸甲酯,塔内件采用了新型塔内件集成技术(立体传质塔板CTST+填料)的方式,新塔改造后低压排放尾气中HAC的回收率为99.9%,MA 的回收率为99.8%,年可回收HAC 96吨、MA 624吨。不仅解决了尾气排放的环境污染问题,而且经济效益可观。

关键词: 尾气 醋酸 醋酸甲酯 常压吸收塔 立体传质塔板

1 前言

PTA是精对苯二甲酸(Pure Terephthalic Acid)的英文简称,PTA是制造聚酯纤维、薄膜、绝缘漆的重要原料,广泛应用于合成涤纶化纤、增塑剂、农药、染料等领域,用于生产聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丙二醇酯(PTT)以及聚对苯二甲酸丁二醇酯(PBT),也用作染料中间体。

仪征化纤有限责任公司PTA部共有两套PTA装置,总产能100万吨/年。其中PTA装置一线年设计产能25万吨,于1995年建成投产,后借鉴国内外同类装置改造经验,对PTA1#装置分别进行了120%增容改造和130%增容改造,装置产能达到35万吨/年。装置增容改造时主要针对主流程作了扩容改造,氧化单元的常压吸收塔在装置增容时未作改造,塔在高负荷运行下暴露出吸收效果差的问题,塔顶排气常常发生气液夹带现象。

2 工艺介绍

2.1 反应机理

PTA1#装置按生产原理分为氧化和精制两个部分,氧化以对苯二甲苯(PX)为原料,以醋酸(HAC)为溶剂,醋酸钴和醋酸锰为催化剂,氢溴酸为促进剂的共同作用下,在操作条件下用压缩空气中的氧气把PX氧化得到粗对苯二甲酸(TA),其反应主要步骤如下:

CH3 CHO COOH COOH COOH

CH3 CHO COOH COOH COOH

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 催化剂

催化剂

CH3 CH3 CH3 CHO COOH

(PX) (对甲基苯甲酸)(PT酸) (4-CBA) (TA)

在反应过程中,由于平衡浓度的影响,PX不可能完全氧化成对苯二甲酸,一定浓度的氧化中间产物和有色体(大分子副产物)存在于氧化液中,由于4-CBA结构同TA分子基本相同,与TA不断形成共结晶,结果作为杂质被带入TA中,其中对PTA产品质量影响最大的是4-CBA。为了消除4-CBA,精制单元利用生成4-CBA的逆反应原理,氧化工序生产的粗TA在高温下溶解在脱离子水中,在钯碳催化剂作用下,粗TA中的4-CBA和氢气在反应条件下被还原成易溶于水的PT酸,不稳定的有色体也被分解,提纯了产品。

2.2 醋酸的燃烧反应

PTA生产中会消耗大量的醋酸,也使得醋酸单耗成为考核PTA生产装置的一个重要指标,它的多少是衡量工艺技术是否最优化的重要指标之一。醋酸在PTA生产中作为溶剂,本身不参加PX的氧化反应,PX氧化的同时,会发生HAC与氧气的燃烧反应(深度氧化反应),生成CO、CO2和H2O;还有醋酸甲酯(MA)、醋酸乙酯、对乙酰氧甲基苯甲酸和对乙酰氧甲基甲苯等副反应的发生。在醋酸的燃烧中,大约75%的醋酸生成CO、CO2和H2O,25%生成MA及其它副产物。由于MA在常压时的沸点为57.1℃,所以在PTA生产中MA一部分以气体形式随反应尾气排出,一部分随反应液相排出。气相中的MA大多被醋酸洗涤回收,回收的MA循环到氧化反应器内,MA水解生成醋酸和甲醇,并伴随着甲醇氧化生成碳氧化物,MA最终分解为醋酸与CO、CO2[1]。

2.3 常压吸收塔工艺流程简介

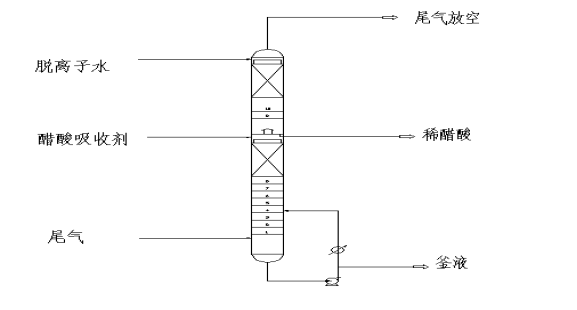

PTA装置一线氧化单元设常压吸收塔(T302)用于从过滤、干燥单元、罐呼吸排气、管道和设备的非连续吹扫气体等低压排出尾气中回收醋酸,洗涤后尾气排入大气。T302是一座内设2000mm填料的吸收塔(Ø700mm×10900mm),低压尾气从塔下部进塔,釜液经循环冷却器移走热量后回塔做喷淋洗涤尾气,填料上方有一股脱离子水做喷淋吸收尾气的醋酸,经过充分洗涤的尾气从塔顶排空。流程如图1:

图1 常压吸收塔系统流程图

3 问题分析及对策

3.1 尾气排量增加的原因以及不良影响

装置增容改造前后,进T302的尾气组分及流量变化见表1:

表1 进T302尾气组分和质量流量表

项 目 | PX | MA | 水 | 醋酸 | 气体 | 合计 |

增容前流量(kg/h) | 0 | 38 | 24 | 90 | 848 | 1000 |

增容后流量(kg/h) | 0 | 95 | 60 | 225 | 2120 | 2500 |

注:表中气体主要成分是N2,同时还含有4.5%的O

2,和2%的CO和CO2.

由表1看出:装置增容改造后,氧化单元低压尾气排放量大大增加。主要有以下几个原因:

1)增容改造增加了一台真空过滤机,现三台在线运行,过滤机系统排气量由原来的300kg/h上升到600kg/h左右。

2)新增了氧化母液过滤器(M305)的氮气反吹排放气,瞬时流量为300kg/h;

3)增容后的氧化干燥机系统设备密封性差以及干燥机烟囱安装了氮气炮等原因,导致干燥机系统外排气量由原来的600kg/h上升到1300kg/h左右;

由于上述三方面原因,T302塔气相负荷大大上升,导致塔顶排气常常发生汽液夹带现象。夹带的酸液造成T302周围的钢结构以及彩钢瓦腐蚀严重;周围设备、管道、电缆桥架、格栅板等表面全是酸渍,环境污染严重,每年T302附近区域至少要做防腐两次以上。且尾气中的MA以及一些其它有机物未得到充分洗涤回收,既增加了装置HAC消耗,又对环境造成了污染,不符合现在日益严格的环保要求。为了消除T302塔顶汽液夹带现象,在工艺上也进行了过滤机及干燥机系统漏点消缺、密封氮气流量控制、氧化第三结晶器抽真空优化等措施,以减少氧化单元的低压尾气排放量,但效果不大,塔顶汽液夹带现象没有明显好转。

一般填料吸收塔设计的空塔气速为0.5~0.8倍的泛塔气速,由表1可以看出装置增容后尾气量是增容前的2.5倍,以PTA1#装置的操作弹性70%~110%计算,增容后T302内的空塔气速约为1.14~1.82倍的泛塔气速。由此可见,T302高负荷运行时空塔气速超过了泛塔气速,导致了T302塔顶排气汽液夹带现象的产生。

3.2 T302工艺流程存在的问题

PTA1#装置的常压吸收塔和2003年投产的PTA2#装置的常压吸收塔D1-508相比,D1-508比T302增设了醋酸喷淋洗涤段,先用醋酸充分吸收尾气中的有机物,再水洗涤尾气,两塔洗涤效果对比见表2。

表2 T302和D1-508顶排气组分和含量对比表

项 目 | MA | HAC | PX | 苯 | 甲烷 | 溴甲烷 | 甲酸甲酯 |

D1-508(mg/m3) | 418 | 27 | 5 | 16 | 156 | 102 | 25 |

T302 (mg/m3) | 12350 | 5268 | 315.3 | 35 | 111 | 125.1 | 61.8 |

注:表中数据为历史分析数据平均值

由表2可见增设醋酸喷淋洗涤段的常压吸收塔对尾气中的MA的洗涤效果大大提高,由此可见投产较早PTA1#装置的常压吸收塔工艺流程和新装置比已经落后,已经不能满足装置增容后的洗涤要求。

3.3 氧化单元尾气排放存在的其它问题

氧化单元原设计有一台尾气压缩机回收醋酸溶剂脱水塔(T403)顶排气中的有机物,由于尾气压缩机故障多一直无法正常运行就拆除不用了,尾气就直接放空了。T403顶尾气组分及流量见表3。

表3 溶剂脱水塔顶尾气组分和质量流量表

项 目 | PX | MA | 水 | 醋酸 | 气体 | 合计 |

增容前流量(kg/h) | 1 | 43 | 1 | 0 | 85 | 130 |

增容后流量(kg/h) | 2 | 56 | 2 | 0 | 111 | 171 |

注:表中气体主要成分是N2,同时还含有4.5%的O2,和2%的CO和CO2.

由表3可看出:T403顶尾气中含有大量的MA,占总质量的33%左右,相当于每小时损失45Kg的HAC,增加了装置HAC消耗;大量的MA放空,导致尾气放空管周围有很浓的刺激性气味,会引起眼灼痛、流泪、进行性呼吸困难、头痛、头晕、中枢神经抑制等不良症状;而且容易在附近形成MA和空气的爆炸性混和物,存在安全隐患。

3.4 对策

在氧化单元尾气排放量无法进一步降低的情况下,只能对T-302塔更新改造才能解决气液夹带的问题。改造时将溶剂脱水塔顶尾气送T302回收MA后再放空。因此决定更新T302时重新设计常压吸收塔的工艺流程,增加醋酸喷淋洗涤段先充分回收尾气中的MA,再用水洗回收尾气中的醋酸后放空。

4 工艺及设备改造方案

4.1改造方案

为了结合今后PTA1#装置溶剂脱水塔由常规精馏改为共沸精馏改造、产能进一步增容改造等可能的技术进步工作,对常压吸收塔T-302各进料组分的进料量进行了模拟计算(以60万吨/年产能计算),见表4。

表4 模拟计算的尾气组分和质量流量表

项 目 | PX | MA | 水 | 醋酸 | 气体 | 合计 |

流量(kg/h) | 3 | 242 | 99 | 360 | 3570 | 4274 |

本次改造选择了设计经验、业绩丰富的河北工业大学和华东理工大学作为工艺设计单位,并对此与他们进行多次深入交流,要求新塔以表4参数设计,工艺流程是先用醋酸喷淋洗涤回收尾气中的MA,再用脱离子水水洗回收尾气中的醋酸后放空,要求排放尾气中的醋酸、MA均降低到1kg/h以下,两家大学根据要求分别做了常压吸收塔的工艺设计方案,设计方案对比见表5。

表5 新常压吸收塔工艺设计方案对比表

项 目 | 河北工业大学 | 华东理工大学 |

新塔材质 | 316L | 316L |

新塔尺寸 | Ø1300mm×19000mm | Ø1200mm×30000mm |

新塔结构 | 填料与塔板混合结构设计,上段为3000mm填料+2层高效立体传质塔板CTST;下段为4000mm填料高+ 8层CTST塔板,塔板间距400mm。 | 填料塔结构设计,上段为8000mm填料;下段为6000mm填料+6000mm填料。 |

塔总费用 | 150万元 | 170万元 |

设备布置 | 根据塔基础尺寸和塔体尺寸,经设计院确认可以就近安装在氧化干燥机M302北侧空地。 | 由于塔高30m,其基础尺寸也相应增大,经设计院确认现场就近无放置空间。 |

通过表5看出:河北工业大学的设计方案可实施且费用省,河北工业大学采用了新型塔内件集成技术(立体传质塔板CTST+填料)的方式。立体传质塔板(CTST)是河北工业大学化学工程研究所研制开发的新型高效喷射型塔板,该塔板已在炼油、石油化工、维尼纶、化工、制药等行业的近2000多座塔中成功应用,过程涉及精馏、吸收、解吸、汽提等[2]。

4.2 CTST立体传质塔板性能介绍

4.2.1 CTST立体传质塔板结构与操作工况

立体传质塔板(CTST)结构如图2所示,它由矩形开孔塔板、设有筛孔的梯形喷射罩和分离板组成。CTST为气液并流喷射型塔板,气液不再进行鼓泡操作,而是气体自板孔进入喷射罩中,液体由喷射罩底隙进入喷射罩内,在整个板上气液经历拉膜破碎→碰顶折返→喷射→对喷→分离五个过程[3]。

4.2.2 改造采用CTST立体传质塔板的优点

1)处理效率高、能力大

CTST塔板成功地将塔板气液传质区域拓展到塔板空间范围,塔板空间利用率可达50%以上。如图3所示空气-水实验数据,若以雾沫夹带10%作为操作上限,在相同的塔板开孔率时,CTST塔板的操作上限比F1浮阀高一倍。气体直接进入CTST塔板帽罩而不通过板上液层,塔板上流动的液体为不含气泡的清液,所以降液管只是作为液体流动的通道,而不象浮阀类塔板那样需要很长的时间脱除里面的气泡。就停留时间而言,浮阀塔板设计时停留时间不小于5秒,而CTST塔板最小可达2.4秒,因而同样截面积降液管的CTST塔板液体的通过能力可以比F1浮阀塔板提高一倍[4]。

从以上分析可看出,CTST塔板处理效率高、能力大,用于T302改造在保证塔的分离效果的基础上缩小塔的尺寸,有利于减少塔的制造成本。另外小尺寸的T302有利于现场就近安装在氧化干燥机M302北侧空地上,减少了改造成本。

板孔动能因子 Fo,kg1/2/(s•m1/2)

板孔动能因子 Fo,kg1/2/(s•m1/2)

图2 CTST结构与工况示意图图3 CTST与F1浮阀塔板

雾沫夹带量比较图

2)抗堵性能强

由于CTST塔板开孔大,气体、液体的喷射速度达10~20m/s,对喷射孔有自冲刷作用,塔板抗堵塞能力大幅度提高,能够处理含固体颗粒及易产生自聚的物料。氧化单元偶尔会有浆料漫入T302内,采用CTST塔板可有效避免塔板堵塞,不影响塔吸收效果。

3)CTST塔板压降低

由于T302是氧化单元排放的低压尾气吸收塔,所以塔内的压降要小,以防止尾气总管背压过高,影响各系统的尾气正常排放,导致干燥机、过滤机等系统内压高向系统外泄漏醋酸、TA粉料。CTST塔板单板压降只有530Pa左右,可有效避免尾气总管背压过高。

4.3 新吸收塔的流程与原理

如图4所示,新设计的尾气常压吸收塔分上塔和下塔,上段包括,3000mm填料+2层高效立体传质塔板CTST;下段为,4000mm填料高+ 8层CTST塔板,塔板间距400mm。装置排放低压尾气从吸收塔的下部进入,由于流量不稳定,为了适应高流量负荷,下塔下部采用立体传质塔板CTST设计,为了进一步增加吸收效果上部采用填料塔设计;下塔的吸收剂为92%的醋酸,用来吸收尾气中的MA,为了增加吸收效果,下4层塔板采用塔底循环取热的方法降低塔内的吸收温度,上塔下部为了改善从升气孔出来的气体的分布性能,同时还起到吸收的作用,仍然采用立体传质塔板CTST设计,上部采用填料设计,上塔用脱离子水作吸收剂,继续吸收尾气中的醋酸[4]。新塔设计操作弹性为60-120%。

图4 新T302工艺流程图

5 改造结果分析

新T302接入系统投用后运行正常,能满足装置低负荷、高负荷下运行要求。原T302塔压为8KPa.G左右,新塔塔压为3KPa.G左右,好于原塔。塔在装置满负荷时运行时的进料组成及流量见表6。

表6 目前T302进气组分和质量流量表

项 目 | PX | MA | 水 | 醋酸 | 气体 | 合计 |

流量(Kg/H) | 2 | 151 | 62 | 225 | 2231 | 2671 |

表7 新、旧T302顶排气组分和含量对比表

项 目 | MA | HAC | PX | 苯 | 甲烷 | 溴甲烷 | 甲酸甲酯 |

旧T302(mg/m3) | 12350 | 5268 | 47.2 | 35 | 111 | 125.1 | 36 |

新T302(mg/m3) | 150 | 111 | 1.6 | 8 | 65 | 88 | 26.1 |

注:表中数据为分析数据平均值

通过表7可以看出,新T302对尾气的洗涤效果明显好于PTA2#装置的D1-508,远远好于旧T302。根据表6和表7计算,改造后新T302的醋酸回收率为99.9%以上,MA回收率为99.8%以上,回收效果好于设计要求。改造后每年可多回收HAC 96吨,MA 624吨,直接经济效益约360万元。

6 结论

改造结果表明,采用CTST立体传质塔板与填料的集成技术对常压吸收塔改造后,不仅全塔压降低,而且吸收效率高,本次改造成功解决了尾气排放的环境污染问题,并降低了装置的醋酸单耗,经济效益显著。

参 考 文 献

(1)关健.优化醋酸甲酯回收降低PTA装置醋酸单耗[J].2OO6,19(6):32-33

(2)吕建华,李柏春,李春利,等.梯形立体喷射塔板在环氧乙烷精制塔中的应用[J].石油化工,2002,31(9):749-752.

(3)于文奎. 梯形立体喷射气液接触组合元件[P]. CN:. ZL93218445.6,1993

(4)於扣红 吕建华.立体传质塔板CTST在PTA装置尾气常压吸收塔的设计应用

[J]. 聚酯工业. 2002, 25(4):8-10