上海宝钢建筑工程设计有限公司,上海201999

【摘要】南极泰山站的辅助建筑采用了整体埋置于雪下的钢结构模块建筑技术方案。本文详细介绍该雪下建筑钢结构模块化设计中的关键技术问题,包括模块布置、模块结构和基础设计、围护做法及构造等,为特殊建设条件下钢结构模块建筑的设计提供参考。

【关键词】南极泰山站;雪下建筑;钢结构模块建筑;箱式模块;模块(化)设计

1 背景情况

南极泰山站是我国在南极大陆建设的第四个科考站,建设条件极端恶劣。一期建设的主体建筑已于2014年建成。二期为辅助建筑,包括设备用房和与主体建筑连接的设备管廊,建筑面积共计279.8m2,用于科研、发电、锅炉、废水处理、融雪等。

辅助建筑设计时,基于地理环境、气象地质、建筑功能及施工条件等的综合考虑和论证,在装配式钢结构建筑体系的基础上,进而采用了整体埋置于雪下的钢结构模块建筑技术体系,解决吹雪积堆问题,实现更高的集成度和装配率。本文详细介绍该雪下建筑的钢结构模块设计。

2 模块布置

辅助建筑建设全过程贯彻标准化、集成化、装配化理念,建筑方案设计结合功能布局进行模块拆分,以标准模块为主,辅以少量非标准模块(建筑方案和建筑布置参见文献[1])。箱式模块结构布置如图1所示。

(a)平面图

(b)1-1剖面图 (c)2-2剖面图

图1 结构模块布置图

图1剖面图中顶板标高-5.000m即为雪面标高,模块结构整体埋置于雪下。根据建筑功能,共划分为21个箱式模块,包括13个标准模块(发电机房、热交换机房、水处理、电气室、电池柜室、出入口)和8个非标准模块(出入口、管廊)。中间走廊区域仅设顶板和底板,非箱式模块,与两侧的模块连接形成整体。

3模块结构设计

3.1 钢材选用及防腐防火

南极泰山站地处特殊环境,年平均气温-36.6℃,极端温度在-60℃左右,结构钢材必须适应其工作温度,且具备一定的自防腐性能。

结合南极现场条件、钢材采购情况以及项目建设经验[2],箱式钢结构模块的梁柱选用Q460NHJ及Q355NHJ钢材,波纹钢板材质为Q460NHJ。耐候钢性能按《集装箱用钢板及钢带》GB/T 32570-2016,质量等级不低于E级。

钢结构防腐采用在耐候钢基础上涂装的方式。钢构件表面进行涂装前,清除焊渣、毛刺等,并进行喷射除锈,除锈等级达到Sa2.5级。箱体外表面涂层如下:环氧富锌底漆二道60μm,环氧云铁中间漆一道100μm,丙烯酸聚氨酯面漆三道80μm,总厚度240μm。涂装应保证极端温度-60℃环境下的正常性能,设计使用年限不少于15年。钢结构的耐火时间由板材的防火包覆保证。

(a)标准模块 (b)角件

图2 箱式模块

3.3 箱式模块选用

箱式模块如图2所示。标准的箱式模块基于国家标准《系列1集装箱 分类、尺寸和额定质量》(GB/T 1413-2008),长宽高尺寸为6058mm×2438mm×2896mm。非标准模块则根据需要在标准模块尺寸的基础上修改。

模块角件按《系列1集装箱 角件》(GB/T 1835-2006)的要求选用,连接模块构件(顶和底端梁、侧梁、角柱)形成箱式结构,并作为模块吊装时的吊钩固定点。同时角件也是模块与模块之间的连接件,现场通过专用的连接器连接形成整体结构。

3.3 荷载取值及结构计算

结构的设计使用年限按15年考虑。模块顶面的雪荷载标准值计算时,顶板积雪厚度按3.72cm/年,15年总厚度则为55.8cm。表层雪密度为0.44±0.03g/cm3,取0.47g/cm3计算。同时再考虑检修荷载0.5kN/m2。

箱式模块位于雪面以下,结构直接面对积雪,承受的侧压力按雪的深度计算。表层雪密度为0.44±0.03g/cm3,密度随深度增加逐渐增大,平均密度取为5.0kN/m3,侧压力系数取0.35。

考虑上述荷载,箱式模块按设计规范[3-5]并参考相关案例[6]进行计算,标准模块的角柱采用150mm×80mm×8mm的矩形钢管截面,非标模块则采用80mm×8mm的方钢管截面。上下侧梁采用150mm×80mm×8mm的矩管,上下端梁采用80mm×8mm的方管。集装箱顶面考虑积雪荷载,增设次龙骨加强,洞口周边采用次梁加强。

箱式模块的壁板、顶板和底板均为波纹钢板,标准厚度为1.6mm。箱体迎雪面侧壁板承受较大的水平侧压力,故该侧波纹钢板厚度加大为2.0mm,波高加大至46mm,并沿短跨铺设。室内墙体壁板及箱体高度小于2.0m的外墙壁板,波高为36mm,厚度1.6mm。顶板波高为27mm。箱底板无檩条或次梁,直接由波纹钢板承受荷载,波高为67.5mm。

3.4结构特殊构造

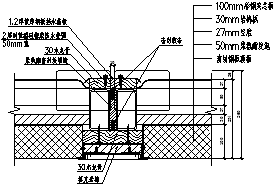

模块中有较多的设备,需要搁置在模块底板。设备基础底座梁采用H型钢,采用自攻螺钉与焊于模块底板的木龙骨固定(图3)。木龙骨为3mm厚钢板折弯件与方木的组合梁(自攻螺钉连接),延伸至箱式模块的侧梁。

图3 设备基础做法

箱式模块结构直接与外部接触,因此内部结构构件与箱式结构连接的部位,必须考虑热桥的阻隔(断桥)。设备基础位置的断桥由木龙骨的方木实现。

模块中设备支架与模块之间的连接如图4所示,由角钢支托上的耐低温硅橡胶硬垫圈实现断桥。局部位置的吊杆与顶板连接如图5,吊杆与连接件之间设置木垫块。集水坑为成品不锈钢水槽,通过硅橡胶垫片与底板梁连接。

图4 设备支架与模块的连接

图5 吊杆与顶板的连接 图6 集水坑做法

4 模块基础设计

模块采用天然雪面作为地基,机械碾压使雪面形成硬壳层作为基础持力层。分层压实时每层厚度不超过300mm,要求雪面压实后地基承载力不小于50kPa。

基础平面布置图如图7(a),具体构造做法见图7(b)和(c)。基础落在压实整平的雪地上,先满铺两层20mm厚OSB板(错缝排列),再铺设方木(TB20级B×H=200×300@1200)。方木之间可采用垫片调平,斜打钉与底部双层OSB板可靠连接。在方木基础上铺设HW250截面的型钢作为箱式模块基础梁,对应箱体下侧梁或下端梁处设钢垫片,安装时顶紧。局部有较重的设备搁置处,增设型钢基础梁。

(a)基础平面图

(b)1-1剖面图 (c)2-2剖面图

图7 基础做法

钢梁JCL1(HW250)之间的方木顶面,满铺20mm厚OSB板,至基础端部侧面封闭。OSB板与方木围成完全封闭的空间,形成木结构箱型基础,实现隔热效果,防止集装箱房屋内部热量传导造成雪地基融化。

5 模块围护设计

雪下建筑设计方案利用雪下恒温特点,可减少南极极昼、极夜温差变化对建筑内部温度的影响。而雪下建筑的保温隔热和密封防水至关重要,需要针对箱式模块采用特殊的外围护和拼接构造。

箱式模块在主体结构基础上,集成外围护和内装、设备和管线,墙体、顶板和底板均采用波纹钢板与其它板材、保温材料的复合。所有外露材料选用均满足在-40℃条件下性能不变的要求。箱式模块的构造做法如下:

外墙(从外到内):1.6mm波纹钢板(波高36mm)(与雪接触面为2.0mm,波高46mm)+最薄处30mm厚聚氨酯PIR泡沫(B2级)+20mm厚岩棉+100mm厚彩钢岩棉夹芯防火板(耐火120min)。

屋顶(从上到下):1.6mm波纹钢板(波高27mm)+最薄处50mm厚聚氨酯PIR泡沫(B2级)+30mm厚岩棉+27mm空气层+100mm厚彩钢岩棉夹芯防火板(耐火120min)。

地面(从下到上):1.6mm波纹钢板(波高67.5mm)+113mm(或116mm)木龙骨(宽60@400木材TB20,内填最薄处50mm厚聚氨酯PIR泡沫(B2级)+50mm厚岩棉)+18mm厚OSB板+15mm厚高密度水泥纤维板(1.8t/m³)+涂层地坪(6mm厚水泥基自流平砂浆,及3mm厚改性聚氨酯涂层)。

(a)外墙拼接节点 (b)屋顶拼接节点

(c)地面拼接节点

图8 外围护构造做法

典型的外围护构造及拼接节点见图8。模块和模块之间,通过聚氨酯密封块填缝,岩棉阻隔,并由密封胶条挤紧实现密封。

运行阶段测试表明,辅助建筑雪下建筑室内外温差达80℃以上,模块拼缝没有出现渗漏现象,模块外也没有出现融雪现象,验证了箱式模块良好的保温隔热和密封防水性能,为辅助建筑内设备安全稳定运行提供了保障。

6结语

泰山站辅助建筑采用了整体埋置于雪下的钢结构模块建筑技术方案,为国内冰盖考察站首例。

在雪下建筑的钢结构模块设计中,解决了模块布置、钢材选用、防腐防火、结构计算与构造、基础设计、外围护保温隔热和密封防水等关键技术问题,模块拼装接缝构造合理,热桥阻断、保温隔热、密封防水效果明显,确保在南极内陆极端气候条件下的设备正常工作,为泰山站整体运行提供了有利保障,对将来南极内陆冰盖科考站及类似特殊建设条件下的钢结构模块设计具有一定的借鉴和参考意义。

参考文献

[1]李先林. 南极泰山科考站结构设计[J]. 建筑结构, 2017, 47(7): 30-32.

[2]CECS334-2013 集装箱模块化组合房屋技术规程[S].

[3]T/CECS 507-2018 钢结构模块建筑技术规程[S].

[4]T/CECS 641-2019 箱式钢结构集成模块建筑技术规程[S].

[5]顾进. 集装箱式模块化建筑结构设计[J]. 建筑结构, 2021, 51(S1): 1152-1156.