红云红河烟草(集团)有限责任公司红河卷烟厂

摘要:本文介绍了与KDF3E滤棒成型机配套的新型电制冷封口器装置,在红河卷烟厂成型车间的研发及运用情况。电制冷封口器装置的研发,成功解决了红河卷烟厂异地技改规划中集中水冷系统只提供18~20℃的冷却水,而无法满足滤棒成型机设备烟枪封口冷却压装置7~9℃制冷工艺需求的问题;也为行业成型机设备低碳环保、优质、高效、低耗的精益生产前沿技术进行了探究与技术储备,项目属国内行业首创。文中将对该装置的设计思路、系统结构、工作原理、应用效果展开详细的阐述。

关键词:KDF3E成型机、电制冷封口器、TEC制冷片、电控集成

0 引言

当前国内各烟草厂家成型机滤棒生产工艺中,均采用传统压缩机制冷7-9℃的冷却水方式(德国HUANI公司最新一代KDF6成型机除外),为滤棒封口器冷却条提供必不可少的7-9℃冷却温度。同时,基于成型机设备传统水冷方式下滤棒封口器冷却水进/出口的前后段温差大,以及冷却条内部热交换管路易锈蚀、结垢、堵塞,导致封口器制冷效果不佳、温度波动大,而造成成型机滤棒圆周标偏大、滤棒易“爆口”跑条消耗高等问题,非常不利于成型机滤棒“优质、高效、低耗”的精益生产。

综上所述种种问题的存在,需探索研究一种新制冷工艺技术封口器来优化解决上述问题。

1.滤棒成型机生产工艺

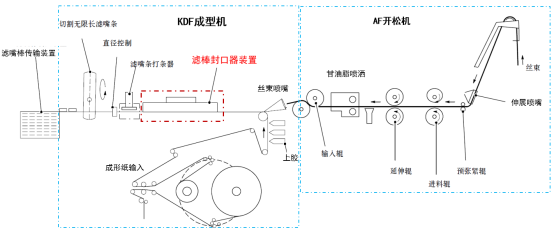

丝束经AF开松机伸展喷嘴、预张紧辊、进料辊、延伸辊,拉伸开松后进入甘油脂喷洒室进行均匀定量的甘油脂喷洒施加后,经输入辊传送给丝束喷嘴形成丝束条;同时,KDF3E成型机供纸系统的成形纸经上胶系统进行搭口胶涂胶后,包裹丝束条进入滤棒封口器装置内,7-9℃封口器冷却条对成形纸搭接口热熔胶冷却完成封口,形成滤棒条,经滤棒条打条器后,无限长的滤棒条进入切割装置,经切割装置分切成一定长度的滤棒,由滤棒传送装置传送到下游机。

图1 成型机滤棒生产工艺流程图

2.电制冷封口器装置开发设计

项目立足KDF3E成型机烟枪冷却条原有限机架空间,对成型机冷却封口器进行全新设计加工,采用半导体制冷技术并配套电气控制技术一体集成实现。

2.1 新型电制冷封口器冷却条安装方式设计

基于充分利用KDF3E成型机水冷却封口器的机架有限安装空间设计,以改造前/后封口器能够无缝对接安装为目标,设计一套全新电制冷封口器冷却条装置,要求新型电制冷封口器冷却条装置的安装方式与原冷却条完全一致,尽可能减小改造范围与便于安装调试,并确保原机设备封口器总体外观不被破坏,安装完成后整体外观与原机保持一致。

图2:原KDF3E成型机水冷封口器冷却条装置图

图3:原KDF3E成型机滤棒封口器装置总成外观图

2.2 电制冷封口器装置所需峰值制冷量测算分析

封口器装置发热量由摩擦热量+热熔胶热量+高温烙铁热量三部分构成,其中摩擦产生热量的部分主驱动电机额度扭力*系数*相对位移得到,热熔胶带来的热量由热熔胶的涂胶量和温度计算得到;高温烙铁部分由烙铁温度相应计算如下:

2.3.1摩擦产生的热量用公式Q=FS计算。F代表之间的摩擦力,S代表相对位移。相互摩擦的物体表面分子相互碰撞的过程,其静止的滤棒封口器相对于烟枪布带、滤棒摩擦运动。F摩擦力为电动机的静态转矩*摩擦系数;S为冷却条长度1米(相对运动)。

F取KDF3E成型机M1K主电机动力额定转矩19N.m 摩擦系数为0.1,则:Q=19 * 0.1 * 1 = 1.9KW。KDF3E搭口热熔胶带来的热量估算为75W;高温烙铁产生的热量功率为150W,热量估算为150W。

则:封口器总热量=封口器摩擦热量+热熔胶热量+高温烙铁热量=1.9KW+0.075KW+0.15KW=2.125KW

2.3 电制冷封口器半导体制冷片功率匹配设计

基于对半导体制冷片功率所需匹配功率研究,以此设计KDF3E成型机封口冷却条冷量所需匹配的半导体制冷片数量及总制冷功率。

图4:TEC制冷片图示

依据封口器冷却条长度与有限安装空间计算,最大限度可安装15片半导体制冷芯片(TEC),为保证芯片的制冷量大于发热量,并充分考虑TEC冷量传导效率盈余量,对此,确定定制TEC制冷芯片功率≥160瓦/片。则:电制冷封口器总制冷量= 160W/片* 15 片= 2400W=2.4KW。

即:电制冷封口器装置总制冷量>KDF3E成型封口器装置总发热量

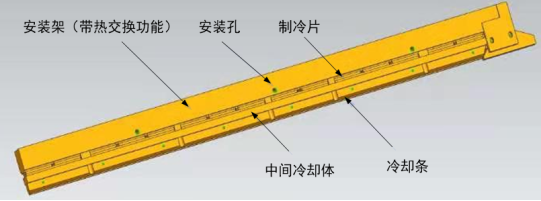

2.4新型电制冷封口器冷却条装置分体式结构设计

基于原KDF3E成型机水冷却封口器冷却条的有限安装机架空间、安装工艺需求,以及围绕半导体制冷片制冷所需热交换工艺、冷量传递方式等设计,为确保新型电制冷封口器冷却条和原机支架的无缝安装,新冷却条的尺寸、外型完全一致。新冷却总成件结构采用全新分体式设计为:安装支架(安装架和散热功能合二为一一体支架集成设计)、TEC制冷片安装空间、测温PT100安装空间、中间冷却体(均温板)、冷却条五个部分组成。封口器机械组件分体结构技术设计后,按照直线度、平面度≤0.03mm的加工精度进行各部件机械加工。其中,冷却条工作面与原机冷却条工作面的成型弧面工艺一致,以满足滤棒成型工艺圆度需求进行冷却条工作面设计。

图5:新型电制冷封口器装置设计图

2.4.1封口器隔热防护板选材及加工设计

为确保封口器与封口器装置机架及外界保温隔热防护,对安装支架与外界导热材料选型研究,最终选用了具有耐高温、易加工及具有刚性、柔性、耐腐蚀的聚醚醚酮高分子材料,进行配套加工匹配。

3.新型电制冷封口器电控集成设计

电制冷封口器电控系统主要由PLC控制器、电源装置、温度传感器、驱动器、滤波器、制冷芯片等组成。为确保KDF3E成型机电控系统的整体性,将电制冷封口器电控系统作为一个带处理功能的DP子站,该子站通过DP总线方式接入并集控到原KDF3E成型机PLC控制系统,制冷温度显示与参数调整集成到KDF3E上位系统,实现设备控制功能的整体性。电控集成网络拓扑图如下:

图6:电控系统集成网络拓扑图

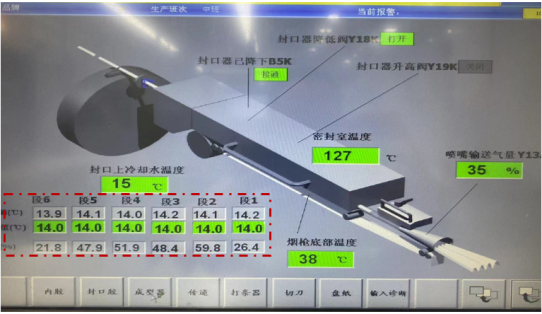

3.1 封口器冷却条分组单元独立温控设计

为确保新型电制冷封口器功能性,采用对封口器冷却条分6组单元独立制冷与温控设计方式,在充分保证各组冷却条温度偏差精度可控的同时,当其中一组冷却单元电控部分(制冷片、驱动部分、温度检测)发生故障时,控制系统将智能诊测识别,并自动提高相邻冷却单元的制冷输出功率,以此强制补充故障部分的制冷需求,确保成型机冷却条最佳工艺温度不受局部器件损坏影响,避免生产过程中任何一个制冷片损坏,就将导致成型机设备生产造成停机的隐患,确保设备高效生产。

3.2 温度预知预判线性速度跟随控制设计

通过实时采集KDF3E主机生产速度、冷却条实时温度,通过控制系统PID运算调节、PMW脉宽调制、驱动器、低通滤波器线性动态控制制冷片的工作电流大小,继而实现中间冷却体温度线性速度跟随温度预控功能,达成冷却条不同车速下温度的稳定、精准控制并有效延长TEC制冷片生命周期。

3.3上位参数设置、监控功能集成设计

将新型电制冷封口器控制系统与KDF3E成型机上位一并集成,实现封口器温控参数设置及故障监控、报警信息提示等,确保设备整机外观与原机保持一致。

4.生产运用效果

设备6000支/分钟全速生产中,电制冷封口器温控精度<±0.3℃,优于预期<±0.5℃指标,冷却条各段温控稳定可靠。在保证冷却条各段温度满足成型机滤棒生产,且冷却条“不结露”的滤棒封口制冷温度工艺前提条件下。根据KDF3E成型机实际生产情况,设定分段式制冷冷却条“1-6制冷段”温度设定参数,分别设定如下:

制冷段1 | 制冷段2 | 制冷段3 | 制冷段4 | 制冷段5 | 制冷段6 | |

设定温度 | 14.0℃ | 14.0℃ | 14.0℃ | 14.0℃ | 14.0℃ | 14.0℃ |

温控精度 | ±0.2℃ | ±0.3℃ | ±0.2℃ | ±0.2℃ | ±0.1℃ | ±0.2℃ |

图7:KDF3E成型机电制冷封口器温度显示/设置界面图

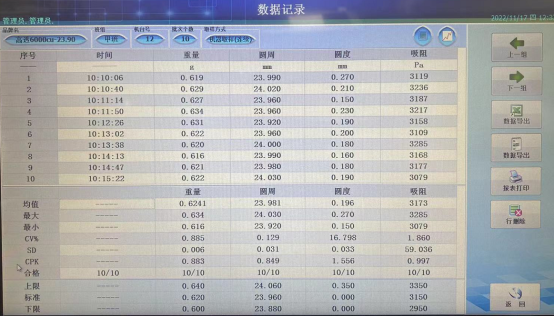

5.质量改善效果

2022年10-11月,项目组人员对红河卷烟厂12#成型机电制冷封口器运用后的滤棒圆周改善效果进行跟踪,成型机不同生产速度下的滤棒“圆周、圆度”合格率均为100%。滤棒圆周标准偏差较实施前降低了约20%,取得了预期的质量指标改善提升效果。

图8:综合测试台滤棒质量检测数据图

6.结束语

KDF3E成型机电制冷封口器的成功研发,有效促进了KDF3E成型机滤棒优质、高效的精益生产,其创新理念具有一定的前瞻性,不仅是一次对低碳环保、温控精度高电制冷前沿新技术的探索与运用研究,更是为行业内各系列型号成型机封口器制冷方式探索了一种前沿的科学技术,项目在行业内具有广阔的推广运用前景。

注:由红云红河烟草(集团)有限责任公司《KDF3E成型机新型电制冷封口器装置的研发》科技项目(任务书(合同号:HYHH2020GY02)资助)