中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043

摘要:当今社会模具行业已成为制造业很重要的一部分,而模具加工的重点就是数控加工,按照现在的发展趋势,数控加工将一点点取代并成为主要的加工力量,大力开发数控机床的各种加工功能,并将它应用于实际加工生产中,让它为我们服务以满足社会发展的需求势在必行。

关键词:结构;分类

1关于卧式镗铣机床结构特点

青海四坐标机床为卧式镗铣加工中心,采用德国SIEMENS公司的SINUMERIK 840DE数控系统,其详细的技术参数如表1所示:

表1 机床的主要规格参数

序号 | 项 目 | 单位 | 参数 |

1 | 工作台面积 | mm | 1250X1250 |

2 | 工作台最大承载重量 | kg | 3000 |

3 | T型槽(槽数X槽宽X间距) | mm | 7X22X165 |

4 | 工作台纵向行程(X) | mm | 2000 |

5 | 主轴箱垂向行程(Y) | mm | 1200 |

6 | 立柱横向行程(Z) | mm | 1200 |

7 | 主轴中心线至工作台面距离 | mm | 0~1200 |

8 | 主轴端面至工作台面距离 | mm | 260~1460 |

2工件装夹分类

此机床配备有B轴工作台,一方面可以采用3轴方式加工普通工件,另外如果能够充分利用B轴的旋转功能,解决在加工中遇到的两类回转类工件的加工问题。以下分别针对普通三轴工件及整体回转类工件、部分回转类工件在本卧式镗铣中心上加工进行讨论。

2.1普通工件

叶片锻模是某型号机第一级转子叶片校正模,公差给定为±0.025mm。模具制造如果按传统加工方法是以夹具及样板为基准最终靠手工定型的,由于现今模具的型腔精度要求很高,增大了模具的制造难度。

编程员直接调用设计员提供的数模进行数控程序的编制,然后在数控设备上对模具的型面进行粗,精加工。这样加工出来的模具型面完全能体现出设计员的设计意图,此模具经三坐标检测后,其精度在±0.025mm以内,完全符合图纸要求。

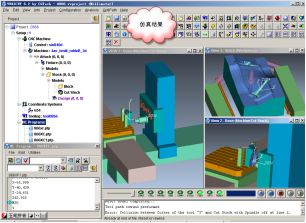

采用Vericut 7.0对加工程序进行仿真校验,其结果如图1所示。

图1 锻模仿真校验示意

2.2工件回转中心与B工作台中心一致

完整的回转体工件,工件装夹方案为,在装夹过程中要保证其回转中心与B轴工作台中心的一致。同时针对此类工件采用UG CAM多轴编程功能,并针对卧式四座标镗铣机床结构,开发专门的后置处理器,保证程序的自动生成。

针对此类零件的加工,结合机床B轴旋转功能,程序得到很大的简化,也可以采用手工编程的方式。值得注意的是,数控加工工艺合理化安排的问题。针对该卧式镗铣加工中心,在利用到B轴旋转工作台时,经常采用到两种方案:一种就是部位集中原则,一种是角度集中选择。

2.3工件回转中心与B工作台中心偏心

针对此类工件,考虑到工件的加工部位及刀具的长度、主轴的干涉等,通常其装夹采用偏心模式。此时如果想利用B轴回转台的转角时,必须进行相应的转换运算,即将工件的实际圆心角β转换为回转台的α角。

3案例剖析

3.1过中心回转体加工

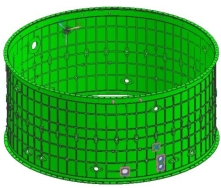

对于此类工件,其特点是回转体或者类回转体,在径向方向曲面上具有待加工部位,如下图2所示。

图2 扩散器外壁

特点:

零件材料为钛合金;零件壁薄,直径大;加工部位多,形状复杂,且各异;需要采用带有回转台的卧式机床进行加工。

零件上表面为Y=0面,旋转中心为X、Y、Z零点,角向定位以“8”字形凸台中心线为基准。考虑到零件直径为1090mm,壁厚1.0mm,属于薄壁件。

在本镗铣加工中心上,加工此类典型的回转体工件,充分挖掘现有设备的功能,并借助先进的计算机编程软件、程序仿真校验软件,保证了对上述工件加工工艺安排的合理性、数控程序的正确性。综述如下:

①采用UG CAM多轴编程;

②定制四座标后置处理器;

③采用虚拟机床仿真验证;

④开发机床功能,充分利用孔加工循环功能,简化了程序编制,提高了孔加工效率。

⑤成型刀具的应用技巧

按部件分类编制的四轴加工程序,如下所述:

;加工距Y=-135所在平面上的各凸台的表面

;刀具为直径20的立铣刀

%_N_805-d20a_MPF

;$PATH=/_N_MPF_DIR

G90 G54 X-23.122 Y-54.643 Z604.01 B33.75

S0 M03

G01 Z544.01 F250.

Y-54.745 Z542.587

...

...

Y-54.643 Z544.01

G00 Z604.01

G00 X-23.122 B335.

G01 Z544.01

...

Y-54.643 Z544.01

G00 Z604.01

M05

M30

孔加工工艺路线:

对于机匣类零件,还有一个经常碰到的加工对象——孔。在如图4所示的凸台,根据模型要求都需要加工螺纹底孔,而对于孔的加工,其加工工艺路线如下所述:

中心钻打点——检验——钻孔——倒角。

针对上述孔的工艺路线,常用到的刀具如下:

中心钻——钻头——倒角刀(用钻头改制)

而对于孔的加工工艺程序,可以通过自动编程和手动编程两种方案。此处采用了手动编程方式,充分利用Simenz840D系统的孔循环功能,并顺利完成了孔的加工。

对于西门子840D系统来说,所谓标准循环是指数控系统的生产厂家为了方便编程人员编程,简化程序而特殊设计的。利用一条指令即可由数控自动控制完成一系列固定加工的循环动作的功能,这些循环根据数控系统的不同而不同,而且即使是同一系统,由于型号(控制类型)的区别也各不相同。

3.2非过中心回转体零件加工

对于此类零件的加工,利用四坐标旋转工作台的转度功能可以减少工件的装夹次数,从而异型复杂曲面零件的转度加工,难点:工件的装夹、找正及串距。

说明:对于需要转度加工的非过中心零件,在机床上装夹部位尽量选择在回转台的“角部”位置,这样在工作台旋转后主轴长度可以工件待加工部位,不会出现与机床平台的干涉现象;对于待加工工件,为了借助上述加工工艺方案实现特殊部位的加工,需要增加工艺孔,并借助工艺球或者圆柱销进行找正。

结语

通过开发卧式四座标机床的B轴回转台功能功能,充分解决了回转类工件及部分复杂异型曲面零件多次装夹加工的问题,使得上述两类工件的加工工艺及程序编制得以简化,效率得以提高。同时利用西门子钻孔循环功能,简化了孔加工工艺及程序,提高了效率。

参考文献:

[1]西门子 810D840D系统参考手册

[2]UGS NX6.0数控编程指南

[3]胡宁国,仿真加工软件对制造业胡重要作用,航空制造技术