深圳供电局有限公司,广东深圳 518002

摘 要:深圳某回运行的110kV电缆发生故障并修复后,在几个月内接连发生跳闸,运维人员针对部分中间接头开展了X光仪器探照,通过探照发现内部铜尾管封铅处均有裂痕,怀疑电缆可能存在通病。本文以此为背景,针对其中一个有问题的中间接头进行解剖,发现内部封铅工艺不足导致断裂失去有效电气连接。分析缺陷产生的原因以及后果,并对该缺陷提出一些反措。

关键词:封铅;尾管;击穿;绝缘;放电

该110kV故障线路全线长8.979公里,电缆部分长8.117公里,于2004年6月投产,全线为综合沟及过路埋管敷设形式,电缆附件厂家较杂。进行解剖检查的电缆接头为绝缘接头,附件为插入式组合预制式结构。

1解剖前措施

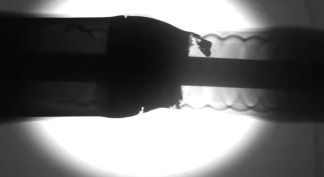

经过上一起电缆接头故障,我们采用X光探照仪对正在运行的电缆接头进行检查,可看出电缆金属护套与铜尾管相连处有裂痕缝隙,如图1所示

图1 X光探照发现缝隙

2 故障电缆解剖

由于解剖对象为非故障电缆接头,对其进行外观检查时,外观检查完好,船壳密封口密封良好、密封法兰无明显变形,如图2所示。

图2 电缆接头外观

解剖长端与短端尾管,剥离防水胶体,检查两端封铅口,可见长端铜壳与铝护套封铅处有明显裂痕且封铅厚度过薄。如图3所示

图3 封铅有明显裂痕

检查短端封铅口,可见短端铜壳与铝护套封铅处已断开,铜壳内部有少量AB胶,整体搪铅厚度较薄。如图4所示

图4 铅封有明显断口

拆除短端封铅断口,发现封铅断口处波纹铝护套内部有明显烧黑痕迹。如图5所示

图5 铝护套内部烧黑痕迹

检查短端封铅内部,断口处对应电缆阻水带位置有明显波纹凹痕,解开阻水带,阻水带波纹凹痕处对应半导电层位置也有波纹凹痕,且半导电层上粘附少量阻水带。通过手触摸方式判断电缆绝缘产生变形。如图6所示

图6 电缆本体不同程度损伤

拆除两端铜壳,去掉表面的绕包带材,可见铜网长端两端处附近有放电痕迹,铜网两端颜色变黄,与中间铜网有明显色差。

2.1存在问题

本次解剖中间接头过程中,存在以下问题:

(1)电缆尾管长端及短端封铅处,存在不同程度的裂痕。

(2)短端封铅处,波纹铝护套内部有烧焦痕迹,对应电缆本体处有明显波纹凹痕。

(3)铜网长短两端处附近有放电痕迹。

3 解剖分析

3.1 机械方面

该中间接头的封铅工艺不合格,封铅厚度太薄,造成铜壳与铝护套连接强度不足,搪铅后未等待冷却硬化就进行施工,电缆在施工过程中及电缆运行中产生的偏移应力造成裂痕或断裂。

皱纹铝护套与电缆绝缘之间是以半导电阻水带作为过渡层,过渡层中的空隙被空气填充。在封铅时,需对皱纹铝护套直接烘烤进行打底料以及搪高温的半固体铅,此时一部分热量会由过渡层内通过空气的热传导、热对流及热辐射形式向绝缘层传递[1],导致电缆绝缘产生凹痕受损。

3.2 电气方面

两端铅封均产生开裂情况,而观察铜网的两端皆有放电痕迹,分析认为由于铅封的断裂导致铜壳与金属护套两点之间没有电气连接。线路在运行时,电缆金属屏蔽未开裂,金属屏蔽接地,流过较小电容电流,该解剖电缆中间接头为交叉互联接地,因而只形成较小的感应电压。铜网与金属护套相连,因铅封断裂电缆金属护套与铜壳尾管之间的断开形成间隙,线路运行中在处理不当的过渡连接处形成较大场强和较高电压,产生电位差,在此电压作用下,击穿间隙产生放电,与金属护套相连的铜网产生放电现象。

通过长时间运行,放电间隙经过循环放电,可能还会损伤半导电层及绝缘层,改变电缆光滑圆整界面,无法均匀电场,长时间运行从而造成放电击穿。

Cx为电缆电容,R为绝缘层与金属护层等效电阻,G为铜尾管与金属护层的间隙,当电缆正常运行时,半导电层通过缓冲层至金属护层与铜尾管相连并接地,其处于地电位,电阻接近于0,若金属护层与铜尾管相连铅封断裂,悬浮端将产生较大的感应电压,对与接地端相连的铜尾管保持的地电位而产生电位差[3],造成间歇性循环的间隙放电,而通过长时间的放电,会损伤与半导电层,破坏均匀圆柱场强,加速绝缘老化,最终造成绝缘击穿。

4 事故防范措施

造成该问题的主要原因是电缆封铅工艺不合格,铜壳与铝护套不具备足够的连接强度,封铅的厚度不足在机械受力后,连接过渡处易造成断裂的情况,这时过渡处转变为薄弱点,在断裂点产生感应电压,长时间的循环放电后,造成绝缘击穿,因此在封铅的施工环节中施工人员应选择操作熟练,具有经验的人封铅。现场封铅铅条容易造成损耗,由于施工人员的操作手法不同,用铅量也不同,厂家在附件出厂时应配备足够量的铅条,防止现场施工由于损耗导致铅条不足,造成缺量、虚焊等情况。施工人员铅封前在尾管与预封铅间隙中放置铅垫保证电缆居中,这样可以使橡胶绝缘体在铜壳的正中[4],减少封铅时电缆不必要的移动及减少搪铅火候过热导致绝缘烧伤的概率。

为保证铅与金属护层的贴合度,防止周围空隙产生,焊底料需完整贴合。在封铅打底料时,铝护套的温度可高达170℃左右

[1],因此在封铅过程中,应做好控温,有条件的可采用温控设备进行实时监测。

搪铅时不应过薄,厚度尺寸应严格按照安装指导要求。封铅过程中,半固体铅容易产生形变,应固定电缆两侧防止电缆晃动。封铅结束后应等其自然冷却使其硬化,方可进行下一步施工。

附件厂家应对设备安装人员进行培训及考核,运维单位应加强对施工人员的技术考核,选择熟练的封铅手操作。提高现场施工管理的督察,完善生产管理制度,与附件厂家达成安装主体责任制的协议。封铅后有必要时可采用X光探照仪等技术措施,检查内部金属护层与尾管连接处是否存在裂痕。中间接头制作完成后,应在接头两端装设卡码固定,减少偏移应力。在运维过程中,应加强对中间接头巡检及红外测温。

5结论

(1)厂家在出厂前应配置足量铅条,防止铅量不足被动导致搪铅量不足产生的隐患。

(2)封铅工艺存在问题,封铅过薄不满足工艺要求,温度控制不良导致电缆绝缘烫伤产生凹痕受损。

(3)施工前应固定封铅处两端,防止外力干扰造成虚焊或内部断裂,为避免电缆绝缘烫伤,尾管与预封铅间隙中应放置铅垫保证电缆居中。

(4)电缆施工过程中存在偏移应力、敷设后内部存在弯曲应力,也是导致铅封受力开裂的原因之一,在电缆中间接头安装完毕后,应将接头两端固定,防止应力偏移加速铅封开裂。

(5)铜尾管与金属护层之间相连的铅封开裂,造成半导电层、金属护层、铜尾管之间产生电位差,通过间隙放电,改变均匀电场,加速绝缘老化,容易造成绝缘击穿[2],对长期运行的电缆带来隐患。

(6)现有的封铅技术主要为人工,技能水平参差不齐,存在很多不确定性,厂家应加强安装人员的技能水平,运维单位需提高现场安全生产的质量管控。

参 考 文 献

[1]吴安均,电缆附件金属套铅封过程中温度对绝缘影响的研究[J]。湖北电力。2011,35(5):33-34

[2]吴明祥,毛琳明。一起 220 kV 电缆终端击穿故障原因分析[J]。浙江电力。2012,(09)

[3]郑必成,顾蔚泉。一起220 kV交联聚乙烯电缆中间接头击穿故障原因分析及措施[J]。电工技术。2021,(09)

[4]周长城,赵海军,任萍。高压电缆附件铅封工艺的改进[J]。东北电力技术。2021,42(02)

作者简介:

林立兴(1995),男,助理工程师,从事高压电力电缆运维管理工作。