中铁三局集团有限公司运输工程分公司 山西晋中 030600

摘要:近几年我国铁路建设不断修建完善,新建铁路跨越既有线路在所难免,因受施工现场环境等因素影响,门式墩跨越既有线设计方案愈加成熟,铁路门式墩钢盖梁施工为桥梁建筑工程中重要项目,能够合理解决上跨既有构筑问题,以某上跨既有铁路桥梁工程为工程背景,结合该工程实际情况,通过受力分析、施工方案分析、成本分析对钢盖梁门式墩优化方案的技术可行性及经济性进行研究,确定钢盖梁门式墩最优优化方案,本次施工具有良好的施工质量。

关键词:上跨既有铁路;钢盖梁门式墩;结构验算;方案优化;应用;

0引言

目前,在经济社会不断发展过程中,对交通路网的跨越式发展具有极大的推动作用,特别在高速铁路等发展方面,使得新建铁路和原有铁路线路的交叉情况比较常见,钢盖梁门式墩是新建铁路小角度跨越既有铁路、公路、油气管道的常用方案。采用钢盖梁门式墩可减少大跨度连续梁的使用,有效缩短桥跨结构施工周期,大大减少对既有结构的影响。

1工程概况

本次研究依托工程项目为某新建城际铁路项目,该项目邻近既有铁路施工,多次跨越既有铁路,共设置15个钢盖梁门式墩。盖梁均为“门”字型(钢横梁+钢立柱)钢盖梁,结构高度8.2m,其中横梁高2.5m,钢立柱高度5.7m。最大重量110.8t,最大吊装高度超过36m。为此,对钢盖梁结构形式进行优化,缩短钢立柱长度,降低钢盖梁重量,降低吊装高度,缩短施工作业时间,降低施工风险,节约投资。本文以某桥98#墩为例详细论述钢盖梁门式墩方案优化。

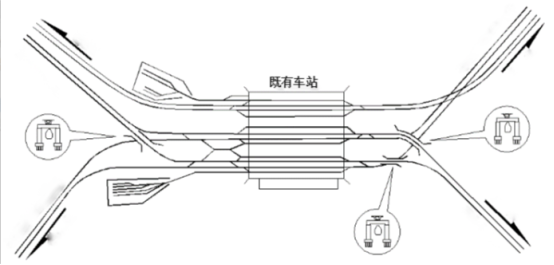

图1钢盖梁分布平面图

2钢盖梁钢门式墩优化

2.1门式墩原设计概况

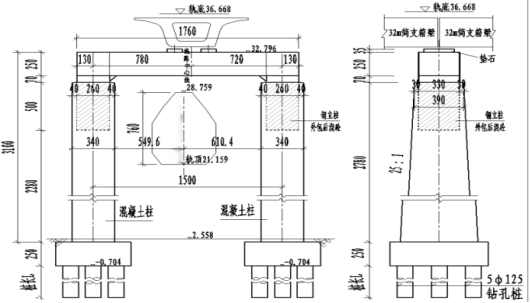

98#墩于某铁路DK198+412处跨越既有铁路,夹角为14°,门式墩横向计算跨度15.0m,钢盖梁横向宽17.6m,高2.5m,纵向宽3.3m,钢盖梁立柱高5.7m,插入柱5.0m。墩全高31.0m,左右柱等高,基础采用5根φ1.25m桩基;立柱采用普通钢筋混凝土结构,柱顶横桥向宽为3.4m,纵桥向宽为3.9m。钢盖梁所用钢板板厚20mm,横隔板间距≤2.5m。如图2。

2.2方案优化原因

98#墩墩高为31.0m,钢盖梁立柱高为5.7m。钢盖梁吊装时钢立柱需插入墩身预埋钢筋内,钢盖梁吊装高度需高于门式墩墩身预埋筋约6.0m,吊装总高度达36.0m。钢盖梁吊装时,钢盖梁立柱四周剪力钉与墩身预埋钢筋存在互相干扰现象,钢盖梁落位相对困难,导致重载状态下吊装作业时间长,施工风险高。钢盖梁吊装定位固定后,墩顶5.0m后浇筑段厚度约30cm,立完外模后,施工空间狭小,作业难度较大。

图2 门式墩断面布置(cm)

2.3方案优化总体思路

为降低施工风险,确保施工安全,通过缩短钢盖梁立柱长度,将“门”字形钢盖梁优化为“一”字形钢盖梁,取消钢盖梁5.7m柱,采用柱顶后浇钢混结合段形成柱梁固结体系。降低起吊重量,减少起吊高度,缩短作业时间,同时节约工程投资。

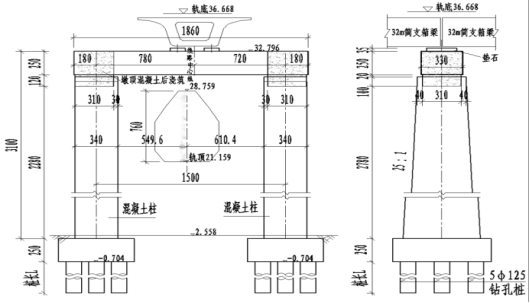

图3优化后的门式墩断面布置(cm)

2.4设计方案优化

2.4.1优化方案

钢盖梁结构横向宽度由17.6m增加至18.6m,纵向宽度维持3.3m不变;立柱长度由(横梁以下)5.7m缩短至1.2m。

混凝土立柱增高0.5m,柱顶埋设1.2m高的外包钢板。墩顶设置钢混结合段,钢板深入混凝土柱中1.0m。深入柱钢板截面为箱形,外轮廓尺寸为3.1m×3.1m(横桥向×顺桥向)。横桥向外侧钢板与墩柱外缘齐平,横桥向内侧钢板外包混凝土横桥向厚度为30cm,顺桥向厚度均为40cm,并设置墩柱钢筋深入钢混结合段范围内。如图3、4。

图4 墩顶连接细部构造示意图

2.4.2 结构验算分析

对比两种结构主要变化表现在墩柱固结方式有变化,混凝土有所增加,需要进一步对结构检算,确保安全。

结构优化后由于墩柱顶存在钢混结合段,刚接刚度相比较大,导致墩柱顶外侧弯矩变大,钢盖梁支点处弯矩变大,钢盖梁支点有效钢截面弯矩减小,跨中弯矩变小,跨中位移变小。左柱桩基反力增加,右柱减少,变化均少于1%,影响较小。

(a)原施工图(b)优化盖梁图

图5 主力弯矩图(kN-m)

(a)原施工图(b)优化盖梁图

图6 主力+附加力弯矩图(kN-m)

(a)原施工图(b)优化盖梁图

图7 恒载变形图(m)

表2 钢横梁应力检算对比表(MPa)

项目 | 原设计 | 优化盖梁 | ||

主力 | 主+附 | 主力 | 主+附 | |

最大拉应力 | 85.5 | 108.4 | 68.9 | 101.9 |

最大压应力 | -89.22 | -113.2 | -72.9 | -106.4 |

换算应力 | 121.9 | 135.1 | 103.6 | 128.4 |

最大剪应力 | 64.8 | 68.2 | 59.5 | 68.7 |

最大应力(稳定验算) | 98.6 | 125.8 | 99.9 | 118.2 |

表3 墩柱应力检算对比表

位置 | 项目 | 原设计 | 优化盖梁 | ||

主力 | 主+附 | 主力 | 主+附 | ||

左柱墩顶 | 混凝土应力 | 4.4 | 5.3 | 4.9 | 6.0 |

钢筋应力 | 93.1 | 118.4 | 105.4 | 134.0 | |

右柱墩顶 | 混凝土应力 | 4.5 | 5.3 | 5.2 | 6.1 |

钢筋应力 | 79.6 | 99.2 | 91.8 | 114.3 | |

2.5施工方案优化

2.5.1加工方案优化

原设计方案盖梁要求采用分节段制造,运输至现场组拼,整体吊装。盖梁钢立柱高达5.7m,整体制造完成后,运输困难,需分段运输至施工场地内与横梁进行组装焊接,因焊接标准高,对施工现场、设备有较高要求,且无法保证现场焊接质量;优化后钢盖梁可直接在厂内整体加工,运输至现场吊装,现场无需焊接作业,能较好的保证加工质量。

2.5.2吊装方案优化

原设计方案钢盖梁吊装时,钢立柱下沿要高于柱顶预留钢筋顶部约6米,导致钢盖梁整体起吊高度超过26.5米。钢盖梁立柱四面设置剪力钉,最小间距200mm,较为密集。剪力钉与混凝土柱顶预留钢筋相互干扰,安装过程对位较为困难。每次对位需要约2.5-3个小时。原设计方案构件的迎风面积大,吊装过程定位控制难度较大。

方案优化后,钢盖梁起吊高度为19米,较原方案降低了6.5米。起吊重量由108.8吨减少至90.4吨。起吊设备可由650t履带吊改为450t履带吊。

通过方案优化避免了剪力钉与预埋钢筋的碰撞,同时通过在墩顶设置楔形就位导向板,加快了钢盖梁对位的速度,钢盖梁可在1.5小时内完成对位。缩短了吊装设备在负重工况下的工作时间,降低了吊装作业难度,保障了施工安全。

3施工效果检验

在钢盖梁施工中,通过方案优化比选,优化钢盖梁自身结构形式,减少钢盖梁自重,降低钢盖梁高度及墩梁固结体系,有效的降低了吊装安全风险,提高了施工效率,并节了钢料的使用。钢盖梁吊装工艺改进节约费用345万,其中钢梁材料及加工费节约165万元,履带吊租赁费用节约70万,汽车吊租赁费用节约10万元,人工费用节约20万元,燃油费节约10万元,综合管理费用节约70万。

4结束语

通过本文上述论述,门式墩优化设计可以使新路网对原有路网的干扰性得到有效控制,并确保施工的高度安全性。在跨既有铁路大桥门式墩盖梁中,“一”字形钢盖梁设计施工方案得到应用,对钢盖梁门式墩施工技术深入研究,提拱了一套技术方案,并通过现场试验验证了该方案的可靠性与可行性,加快现场施工进度,具有良好的经济效益。为以后钢盖梁加工吊装施工提供了理论支撑。

参考文献

[1]李小乐. 铁路工程中的门式墩钢盖梁吊装施工技术[J]. 工程建设与设计, 2022(000-004).

[2]刘勇. 跨铁路不利施工条件下大跨度门式墩施工技术研究[J]. 价值工程, 2022, 41(11):3.

[3]王振浩. 基于钢门式墩的现浇梁侧位横移力学性能研究[J]. 铁道建筑技术, 2022(009):000.