中车石家庄车辆有限公司 河北省石家庄市 051430

摘要:钩舌是铁路机车车辆之间的关键连接部件,在列车运行过程中,频繁受到牵引力、压缩力以及冲击力作用,会产生裂纹、磨耗等缺陷,本文通过对13B型钩舌的尺寸测量的精准化,焊接工艺的固定化,焊接方法的技巧化,使产品质量和劳动效率均得到了很大提高。

关键词:13B钩舌、优化、技巧

1序言

是用来实现机车与车辆或车辆与车辆之间的连挂和传递牵引力以及冲击力,并使车辆保持一定的距离。在列车运行过程中,频繁受到牵引力、压缩力以及冲击力作用,会产生裂纹、磨耗等缺陷,直接影响列车的行车安全。随着列车向着高速重载的方向发展,钩舌故障率越来越高,如果失效容易造成列车分离、脱轨等重大安全事故。因此,在厂修时需加强钩舌的检修质量,采用合理的检修工艺,提高焊修质量保障列车的行车安全。本文只针对钩舌检修过程中存在尺寸测量误差、焊接质量差、打磨工作量高、工作效率低等问题,逐项研究攻关,解决问题。

2 13B钩舌焊修时存在的问题.

1.尺寸测量存在的误差,造成的过度焊修。

13B钩舌尺寸检测主要有锁面磨耗、钩锁坐入量、钩舌厚度及钩舌外胀尺寸的检测。锁面磨耗超过2mm时,焊接修磨;钩锁坐入量主要是测量锁面上平面与钩锁承台的距离,超过51mm时,焊

13B钩舌尺寸检测主要有锁面磨耗、钩锁坐入量、钩舌厚度及钩舌外胀尺寸的检测。锁面磨耗超过2mm时,焊接修磨;钩锁坐入量主要是测量锁面上平面与钩锁承台的距离,超过51mm时,焊

图1

图1

接钩舌承台面;钩舌厚度不足69mm时,不建议焊接S面,直接更换;钩舌外胀时报废处理。

13B钩舌属于铸造件,各部位尺寸测量是以铸造毛面为基点,尤其对锁面的测量影响很大(图1),存在过度焊修,造成车钩组装后,钩舌打开不灵活等问题。

2.原有焊接检修方法随意性较大,焊接成形不美观,气孔、夹渣等缺陷极易产生,焊后打磨工作量大,生产效率低,能源消耗多(图2)。

2.原有焊接检修方法随意性较大,焊接成形不美观,气孔、夹渣等缺陷极易产生,焊后打磨工作量大,生产效率低,能源消耗多(图2)。

图2

3 优化措施

1.锁面测量的精准化

锁面尺寸测量是以铸造毛面A、B、C三处为基点贴严(共用图1),检测锁面和测量尺的距离为准。但由于13B钩舌属于铸造件,经常会存在各种缺材或多材现象,造成测量不准确。在测量前要对不符合要求的基准面进行必要的焊补和打磨处理,避免由于基准面问题造成的尺寸测量误差,减少过度检修,提高效率。

图3

图3

1.1基点A的处理

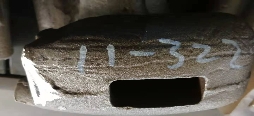

在厂修生产中经常会发现,由于铸造时,钩舌尾部基准A点经常会出现缺损,这样就会造成锁面尺寸的超限,造成误测(图3),一定要进行补焊修磨处理后再进行测量。

图4

图4

1.2基点B与基点C的处理

厂修过程中,基点B和基点C经常会出现超高或缺损现象.造成锁面测量出现偏损现象.测量前要对超高处进行修磨处理,缺损处补焊修磨处理,保证测量尺寸的精准(图4)。

2.焊接工艺固定化

13B钩舌材质为E级钢,焊接难度较大,工艺参数选择不适会出现气孔、夹渣、裂纹等焊接缺陷。

2.1 E级钢特点

铁路车辆用E级钢铸件属于低合金高强度钢,具有较高的强度值(抗拉强度≥830Mpa,屈服强度≥689Mpa)由其所制造的零部件都是关键部件,如钩体,钩尾框,钩舌等。是现用铁路货车制造中使用材料强度级别最高的。

E级钢是C级钢(ZG29MnMoNi或ZG25MnCrNiMo)经调质(淬火+回火)处理后得到的,具有高强度、高硬度、高耐磨性的特点。其组织及性能见表1和表2:

表1 E级钢化学成分

成分 | C | Si | Mn | S,P | Cr | Ni | Mo | Cu |

含量% | 0.22- 0.28 | 0.20- 0.40 | 1.20- 1.50 | <0.04 | 0.40- 0.60 | 0.35- 0.55 | 0.20- 0.30 | <0.30 |

2.2 E级钢焊接性

E级钢本身含碳量较高约为0.25﹪,合金元素较多使得碳当量大于0.6﹪,焊接困难,淬硬倾向明显。在热影响区和焊缝区容易形成硬而脆的高碳马氏体组织,冷裂纹倾向严重。

E级钢属于中碳调质低合金高强度铸钢,由于它的成分和机械性能所限,其焊接性主要表现在以下几个方面:

(1)钢中含碳量和合金元素含量都较高,对结晶裂纹比较敏感,焊接时容易在弧坑和焊缝的凹陷部位开裂。为了防止裂纹,在选用焊接材料时,应选用含碳量比母材低,硫磷含量等杂质少的填充金属。在选用焊接参数时,要注意降低熔合比,操作时要注意填满弧坑及保证良好的焊缝成形。

表2 E级钢力学性能

机性性能 | 抗拉强(MPa) | 屈(MPa) | 塑性 (%) | 断面收缩率 (%) | 硬度(HBS) | 冲击(J) |

参数 | ≥827 | ≥689 | ≥14 | ≥30 | 241-302 | ≥27 |

(2)由于它的成分和淬透性决定了它在快速冷却时很容易得到对冷裂纹很敏感的淬硬组织,为此,为了防止裂纹,焊前可采取适当的预热措施,并在焊后及时进行消除应力处理或回火处理。

(3)热影响区的性能变化。在冷却速度较快的情况下,容易产生大量硬脆的高碳马氏体组织,而造成脆化现象。因此为了防止脆化也必须采取预热、缓冷和小线能量相配合的措施(小线能量减少了高温停留时间,避免了奥氏体晶粒过热)。

2.3 工艺参数

E级钢焊修采用J857CrNi焊条工艺参数如表3

,焊条使用前应经350-400

℃烘干1-2小时,然后放入100-150℃的保温桶内,随用随取。电源极性直流反接;焊前预热150-200℃,预热面积不小于70mm,焊接过程中应保持层间温度不低于150℃,否则应重新加热。层间及焊后须清除焊接熔渣,氧化皮,飞溅物。焊缝要平滑,成型良好,无裂纹、气孔。夹渣、未熔合等缺陷。

表3工艺参数

焊条直径(mm) | 焊接电流(A) |

3.2 | 80-110 |

4.0 | 130-170 |

2.3.1操作要点及注意事项

(1)焊前焊件必须仔细清除表面油锈等杂质,特别是湿法探伤后残留的水份,否则在电弧高温作用下会分解出氢,残留在焊缝中,导致冷裂纹和延迟裂纹的产生。

(2)运条方法采用锯齿形运条或月牙形运条,两边稍作停顿,防止产生未融合。

(3)适当降低焊接速度有利于气体析出,可降低焊缝中产生气孔的倾向。

(4)电弧高度为1-2mm,焊条前倾或后倾角度不大于20度。

4 焊接方法的技巧化

3.1锁面焊接的技巧

在大量的检修过程中发现,锁面的磨损呈现斜面化.既端部磨损严重,里面磨损越来越小。为了减少焊后的打磨工作,就需要焊出一个前厚后低的堆焊层。可以采用横向多道的焊接方法,控制每道焊接速度来获得不同厚度的焊缝,最终实现补焊效果的平整。既第一道采用最低焊速来增加焊缝厚度;第二道焊接速度稍快,使焊缝厚度降低;第三道焊缝在保证焊接质量的前提下,再提高焊接速度,进一步降低焊缝厚度;根据磨耗的实际缺损面积进行多道焊接;最后一道为了把焊缝厚度降到最低,采用点焊的方式进行操作,焊点要密,防止脱节产生。最终会形成一个平面,减少修磨的工 作量(图5)。

在大量的检修过程中发现,锁面的磨损呈现斜面化.既端部磨损严重,里面磨损越来越小。为了减少焊后的打磨工作,就需要焊出一个前厚后低的堆焊层。可以采用横向多道的焊接方法,控制每道焊接速度来获得不同厚度的焊缝,最终实现补焊效果的平整。既第一道采用最低焊速来增加焊缝厚度;第二道焊接速度稍快,使焊缝厚度降低;第三道焊缝在保证焊接质量的前提下,再提高焊接速度,进一步降低焊缝厚度;根据磨耗的实际缺损面积进行多道焊接;最后一道为了把焊缝厚度降到最低,采用点焊的方式进行操作,焊点要密,防止脱节产生。最终会形成一个平面,减少修磨的工 作量(图5)。

图5

3.2承台面的焊接技巧

承台面形状特殊,尺寸较小,近似于椭圆形,可以采用画圆操作方法进行焊接。即把钩舌倒放,下部放入垫块,使锁面处于水平位置,在锁面的中心起弧,连弧沿锁面四周焊接一个圈,然后在圈内环形焊接,注意融合上圈焊缝的1/3,避免形成夹渣,最后在中心收弧的操作方法。这样会形成一个完整的平面,打磨工作量极小(图6)。

承台面形状特殊,尺寸较小,近似于椭圆形,可以采用画圆操作方法进行焊接。即把钩舌倒放,下部放入垫块,使锁面处于水平位置,在锁面的中心起弧,连弧沿锁面四周焊接一个圈,然后在圈内环形焊接,注意融合上圈焊缝的1/3,避免形成夹渣,最后在中心收弧的操作方法。这样会形成一个完整的平面,打磨工作量极小(图6)。

![]() 图6

图6

5 结论

13B钩舌的焊修采用优化后的工艺,减少了由于尺寸测量误差造成的过度检修,提高工作效率;采用合理的焊接方法,焊缝成形美观,修磨工作量大幅降低,砂轮片消耗量降低80%,降低风能消耗,减轻劳动强度,改善工作环境,一次交验合格率由96%提高到99.9%。

13B钩舌的焊修工艺的优化,解决了焊修有质量缺陷及作业效率较低的难题,积累了焊修工艺改进的理论和实践经验,为今后的焊修工艺的持续改进奠定了良好的基础。

参考文献:

[1]焊工手册/黄文哲 主编- 机械工业出版社,1991年。

[2]工装制作技巧焊接工装夹具设计及应用/王纯祥主编-北京化学工业出版社,2011.4

[3]焊接工艺设计与实例分析/陈裕川编著-北京机械工业出版社,2009.9数控切割技术,焊接手册,