(中车大连机车车辆有限公司,辽宁 大连 116022)

摘要:本文介绍了动力集中内燃动车组动力车司机室钢结构的特点、防撞性能、设备布置、司机室舒适性和安全性的设计,并通过仿真分析计算验证设计可靠性。

关键词:动力集中;内燃动车组;司机室;设计

1引言

随着我国高速铁路的不断发展,以高速柴油机为动力的动车组,既适合于非电气化线路,又可运行于电气化铁路。内燃动车组初期投入较低,并能够根据不同地区的客运需求灵活编组,很好实现支线客运升级换代。因此,内燃动车组是提高支线列车速度,占领边远地区、支线客运市场的最佳工具。 [1]本文阐述了动力集中内燃动车组动力车司机室设计的方案以及思路,并通过相关仿真分析进行了验证。

2司机室结构

司机室为整体式流线型司机室,承载结构由整体焊接钢结构组成,外部为整体式流线型玻璃钢头罩,前方安装开闭机构,下方安装排障器,如图1所示。

图1 司机室结构

2.1司机室钢结构

司机室钢结构由板梁装配和司机室后墙组成,主要采用方管和槽钢的组焊结构,以保证司机室刚度及有效防止司机室结构变形。钢结构材质主要采用低合金高强度钢Q460E,在非承载区域采用Q345E,这样既增加了司机室刚度,又可以达到降低制造成本的目的。司机室钢结构与车体侧墙和底架焊接为一体,使整车形成框架式承载结构,有利于整车的刚度和振动模态。

2.2司机室头罩

司机室头罩采用内外两层高强度玻璃钢中间夹泡沫的夹层结构,既能保证头罩的强度又能减轻头罩的重量,实现车体轻量化的要求,还能满足司机室流线型造型的需求。而且泡沫夹心也能起到隔声保温的作用,提高司机室舒适性。头罩安装采用螺栓紧固和胶粘的形式,在玻璃钢中预埋钢结构安装座,与司机室后墙和底架进行螺栓把接,再用聚氨酯胶粘剂沿头罩周圈进行粘接,同时保证了司机室头罩安装的牢固性和司机室整体的气密性。

3司机室防撞设计与分析

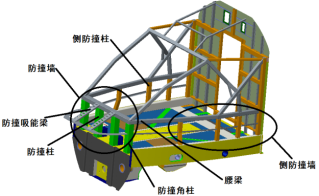

依据TJ/JW102-2017《交流传动司机室防撞性能暂行技术规范》对司机室防撞性能进行设计和分析。司机室防撞结构是由前端防撞墙和左右两侧防撞墙组成。侧防撞墙主要由侧防撞柱和腰梁组成,前防撞墙主要由防撞柱、防撞角柱、腰梁、防撞吸能梁等部件组成。如图2所示。

图2 司机室防撞结构

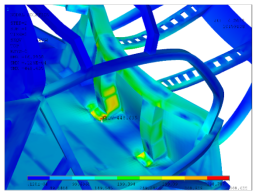

利用Hyperworks和ANSYS有限元分析软件,按以下7个工况对司机室防撞结构进行分析。工况1~3:在防撞柱底部、中部、顶部分别施加2250kN、900kN和300kN的纵向载荷。工况4~6:对司机室防撞角柱底部、中部、顶部分别施加500kN、450kN和200kN的纵向载荷,工况7:对司机室侧防撞墙施加300kN的横向载荷。其中,工况1、2、4和5的应力不应超过材料的抗拉强度620MPa,工况3、6和7的应力不应超过材料的屈服强度460MPa。

经仿真分析计算得出,在这几种工况下,最大的计算值分别出现在工况2和工况3时,最大应力值分别为448.6MPa和222.9MPa,位置分别在司机室前防撞柱根部和司机室前防撞柱顶部,如图3和图4所示。这两种工况中的最大应力值小于材料的抗拉强度620MPa和屈服强度460MPa,均符合TJ/JW102-2017的要求。

图3 工况2局部应力云图 图4 工况3局部应力云图

4司机室布置

司机室布置满足 GB/T 6769-2016《机车司机室布置规则》和 UIC 651-2002《机车、动车、动车组和带司机室拖车的司机室布置》的要求。司机室头罩上设头灯、头灯玻璃、前窗玻璃、刮雨器、辐照灯箱和侧窗玻璃等。司机室内部设有司机室隔墙门、主副司机座椅、操纵台及边柜、遮阳帘、内装、空调风道、空调出风口、风扇、回风栅、灭火器、衣帽钩、安全锤、逃生软梯、摄像头和感烟探头等 6A 辅助设备。司机室内设备的布置符合人机工程学原理,便于司机操作和日常的检查维修。

5司机室舒适性设计

随着高速铁路的快速发展,在追求使用性能的同时对舒适性要求也越来越高。为了给司乘人员提供更为舒适的工作环境,针对司机室的舒适性进行了优化设计。

5.1司机室空间

依据GB/T 6769-2016要求,司机室内实际有效空气量应尽可能接近10m³。由于司机室为流线型,为了方便计算将司机室高度方向分为3个层块:1)地板面到边柜上表面;2)边柜上表面到操纵台上沿;3)操纵台上沿到内装顶棚。去掉操纵台、边柜及司机室座椅的占用空间后,分别计算出三个层块的体积,计算出空间体积约为10.72m³。由于计算结果未包括内装与司机室结构之间以及操纵台内部的空间,所以司机室内的有效容积远大于标准要求的10m³,符合标准设计要求。

5.2司机室暖通系统

5.2.1制冷系统

通过司机室的热工计算及过往车型的设计经验,选取空调制冷量为6kW,空调具有自动、通风、停止功能。动车组使用环境温度要求高温为40℃,但由于我国地域幅员辽阔,很多地区夏季的实际应用环境高于要求温度,因此将空调设置为40℃以下全冷负荷工作,40℃到45℃可卸载制冷,45℃以上可转为通风。

5.2.2制热系统

空调制热量为5kW,暖风机设有脚炉、前端暖风机和后端暖风机,共5kW,在冬季为司机室提供热量。动车组使用环境温度要求低温为-40℃,暖风机和空调的设计功率可以使司机室在冬季达到最低18℃ 的温度。

5.2.3通风

由于司机室气密性良好,空调设有新风口,司机室内设有废排口。空调新风口和废排口处装有压力波保护阀,保护司乘人员免受压力波的影响,提高舒适性。

5.2.4风道设计与优化

风道出风口设置在司机室顶部4个以及两侧A柱各有1个,共计6个出风口。由于司机室内装顶棚距离司机室钢结构框架较近,因此利用FLUENT和STAR-CCM+软件对风道进行空气流场分析和优化。空调风量为800m³/h。网格类型采用多面体网格生成器、棱柱层网格生成器、表面重构,网格基础尺寸10mm,最小相对尺寸2.5mm,网格数量总量为20万左右。最终将风道结构优化为n型结构效果最优。各出风口体积流量详见图6和表1。

图5 风速场

出风口编号 | 1 | 2 | 3 | 4 | 5 | 6 |

体积流量(m³/h) | 101.86 | 113.72 | 136.74 | 147.91 | 129.30 | 163.02 |

表1 各出风口体积流量

5.3隔振降噪及保温设计

内燃车最大的振动噪声源来自于柴油机产生的噪音,其通过空气及车体钢结构传导到司机室内。此次通过在司机室后墙蒙皮上粘贴阻尼板,钢结构之间安装闭孔泡沫海绵,司机室内部采用玻璃钢内装板,玻璃钢地板,玻璃钢头罩、司机室座椅加装减振机构等。来达到隔振降噪的效果。通过采用双层中空侧窗,门、窗增加胶粘剂密封、走管走线加装密封体等措施,既增加了司机室密封性,也减少了外界噪声的传入。而司机室头罩、地板和钢结构使用的夹层泡沫和海绵的结构,又能起到对司机室保温的效果。

6安全性设计

司机室的防撞结构以及司机室下方的排障器,都是为在动车组受到意外撞击或损害时保障司乘人员的生命安全。司机室门净通过空间为1764mmX612mm,并配有紧急安全锁。司机室侧窗材质为安全玻璃并标明敲击点,司机室内还配有安全锤和逃生软梯,在紧急情况下,可使用安全锤敲碎侧窗玻璃敲击点,悬挂逃生软梯,从侧窗口快速逃生,侧窗安全出口面积不小于400mmX500mm。前窗装有刮雨器和遮阳帘,玻璃采用电加热玻璃具有除霜除雾功能,能防飞鸟撞击,玻璃中间夹有PVC胶片能阻挡99%的紫外线,从而保证司机视野清晰,安全驾驶。司机室内安装有水基灭火器和干粉灭火器,所有使用的非金属材料防火性能都要求符合TB/T 3138-2018《机车车辆用阻燃材料技术规范》或等效国际标准,禁用物质要求符合标准TB/T 3139-2021《机车车辆内装材料及室内空气有害物质限量》。

7结论

动力集中内燃动车组动力车司机室的设计无论是从结构、强度、防撞性能上,还是从司机室的布置和舒适性上,充分考虑了相关技术标准以及人机工程学的要求,为司乘人员提供了安全性、可靠性和舒适性的保障。并通过仿真分析软件对设计方案进行了验证。期望对新产品的开发起到一定的积极作用。

参考文献:

[1] 杜静远.动力集中型内燃动车组动力车技术研究及发展[J].铁道机车与动车,2021,(5):1-4,18.