中国石油化工股份有限公司洛阳分公司

摘要:洛阳分公司炼油结构调整项目投产后,由于加工工艺变化,酸性水中氨氮含量较调整前变化较大,引起氨精制系统发生新的腐蚀问题及设备故障,对装置的安全环保运行造成较大挑战。本文对氨精制系统的问题原因进行分析,并制定措施攻关,有效解决了腐蚀问题,为同类装置类似问题提供借鉴。

关键词:硫腐蚀;应力开裂;工艺调整

中石化洛阳分公司为适应油品质量升级,新上两套酸性水汽提装置,配套后路氨循环洗涤精制,以获得合格液氨产品。装置为2012年投产,稳定运行至2020年,由于炼油结构调整项目开工,导致酸性水性质发生变化,装置跟随原料性质进行相应调整。

自2021年开始,炼油三部氨精制系统出现P2806AB内磁转子保护套焊缝开裂及阀门内漏的情况,严重影响了装置运行安全、设备安全、职工人身安全、环境安全,因此通过化验、腐蚀调查、故障根原因分析等措施,对氨精制系统的问题原因进行分析。

一、氨精制系统腐蚀及设备故障情况介绍

2021年开始氨精制系统发生的设备故障为氨液循环泵P2806AB故障损坏及阀门内漏。具体情况如下:

1、氨液循环泵P2806B于2022年2月、P2806A于2022年8月发生内磁转子保护套焊缝开裂导致的设备损坏,其中P2806B为2017年9月因抽空导致内部损坏严重更换泵头,P2806A为2020年2月因抽空导致内部损坏严重更换泵头。

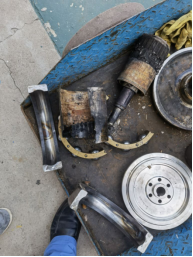

从P2806B的解体情况看,泵的外磁转子部分盘车灵活,内磁转子保护套开裂,开裂方向与运转方向相反,隔离套头部脱落,磨损面在隔离套内壁,内部滑动轴承组件、滑动轴承等部件完好,因此判断为内磁转子保护套开裂后与隔离套发生摩擦,因此隔离套损坏。

P2806A的解体情况看,泵的外磁转子部分盘车灵活,内磁转子保护套腐蚀严重,已脱落,滑动轴承、滑动轴承套损坏,止推盘损坏,叶轮与诱导轮腐蚀严重,腐蚀产物将叶轮与轴之间连在一起无法拆卸,最后采取对轴破坏性拆除的方式拆开。

图1 P2806AB内部损坏情况

2、自2021年5月份开始,班组在清理机泵过滤网时发现泵出入口阀门关闭不严,逐渐内漏扩大至P2806AB最终无法切除,导致氨精制单元停工消缺。氨精制阀门出厂解体后,观察内部结垢严重,并且阀芯密封面腐蚀严重。

图2 氨精制内漏阀门解体内部情况

二、原因分析

1、P2806AB故障原因分析

内磁转子磁块保护套为316材质不锈钢皮的制造方式为裹紧后焊接,顶部顶部用不锈钢板焊接,形成外部完整密封保护套。在不锈钢板搭接与钢皮焊接部位形成T形焊缝,长期处于氨浓度58%浓氨水及硫含量100000mg/L的介质中,形成应力开裂的环境,造成T形焊缝开焊。内磁转子与隔离套间隙为0.5mm,开焊后与隔离套摩擦造成隔离套快速磨损,端部脱落,内磁转子保护皮撕裂脱落。

2、氨精制系统阀门腐蚀的原因分析

氨精制阀门出厂解体后,对内部垢样进行委托分析,成分如下:

成分 | 入口管线样品 | 泵体样品 |

SO3 | 63.78% | 55.61% |

Fe2O3 | 34.28% | 39.04% |

SiO2 | 0.62% | 0.19% |

Cr2O3 | 0.38% | 2.50% |

MnO | 0.31% | 0.30% |

CaO | 0.14% | 0.19% |

Al2O3 | 0.12% | 0.09% |

P2O5 | 0.11% | 0.01% |

BaO | 0.07% | |

NiO | 0.07% | 1.68% |

K2O | 0.03% | / |

MoO3 | 0.02% | 0.15% |

MgO | 0.02% | 0.08% |

CuO | 0.02% | 0.04% |

TiO2 | 0.02% | / |

V2O5 | 0.01% | 0.02% |

Na2O | / | 0.02% |

表1 垢样分析

从分析结果看,内部成分主要为SO3及Fe2O3,其形成原因为氨循环液中的硫与设备及管线的钢材反应生产FeS,经氧化后生成Fe2O3和SO3之类物质。

三、结论

经过以上分析,确定故障判断方向为硫腐蚀引起。通过查询设备故障发生的时间、操作调整和化验分析之间的关系如下:

图3酸性水汽提装置调整情况

从上图可以看出,随着侧线温度由150℃降低到141℃,氨循环液中的硫含量升高,由58000mg/L上升到100500mg/L,氨含量降低,由50%降低到40%。以上调整导致了氨循环液中的游离硫元素的升高,大大加速了设备的腐蚀和钢材的渗硫效果,从而引起阀门内漏、磁转子损坏等设备故障。

四、改进措施

经过以上分析可以看出,导致氨精制系统设备故障的原因为侧线抽出温度的降低导致侧线系统硫含量升高。

针对以上分析,做出如下调整:

1、将侧线温度控制指标提高至148℃,并严格调整管控;

2、重新评估汽提塔、侧线系统管线及设备、氨精制单元的设备、脱硫剂吸附容量等,以确保下一周期产品合格,设备安全。

3、加强上游原料管控,确保各组分含量在设计范围内,保证系统的运行安全。

经过以上措施调整后,氨精制系统的腐蚀及设备故障得到有效解决,装置运行平稳,消除安全环保隐患,达到预期效果。

作者简介:由召举

中级工程师2012年6月毕业于中国石油大学(华东)过程装备与控制工程专业,学士学位,现为炼油三部设备工程师,负责现场设备的运行管理及检维修管理。