大连华锐重工焦炉车辆设备有限公司 116045

摘要:

通过对推焦杆装置关键零部件的控制阐述,及推焦杆失效后的修复介绍,总结出推焦杆零部件制作的关键点及修型要点,具有一定的指导意义。

关键词:

推焦杆装置;火焰矫正

1.产品简介

推焦杆装置是推焦机的关键零部件,一般由推焦头装置、推焦杆、传动齿条、滑靴等部件组成。按照目前国内的焦炉炭化室高度,主要分为5.5米、6米、7米、7.65米推焦杆装置,重量约50-60吨。它的主要作用是通过传动装置齿轮驱动传动,推焦杆穿过穿过温度高达1000℃,长度约18米的炭化室,全部行程约30米,将炭化室内30-45吨焦炭推出并退回,每10分钟左右完成一个操作循环。

2.主要零部件的构成及介绍

2.1、推焦头:主要部分由锅炉钢或其它高强度耐热钢板材焊接而成,与高温焦炭接触。

2.2、推焦杆装置:材料焊接而成,为箱型截面,7米以下的推焦杆由前后2段组成,外形尺寸约为410×1100×34000现场焊为一体;7.65米以上的推焦杆为一个整体,外形尺寸约为470×1200×34000,齿条铆接或把合在其上表面,通过齿轮传动带动推焦杆前后移动。

2.3、滑靴装置:在炭化室内部支承推焦杆作用,由上下两体组成,连接处为偏心的六角块结构,通过变换装配角度实现底部滑靴的高度调整。

3.关键零部件的制造与控制

3.1.推焦杆装置的焊接

推焦头、推焦杆本体、滑靴均为焊接件,由钢板下料、焊接而成。钢板下料采用数控、半自动切割,型材采用锯切,下料时必须让出板边10-20mm,防止因母材轧制缺陷导致使用中产生裂纹。若必须采用手工切割,切割处必须全部打磨,消除消除手工切割痕迹,切面粗糙度Ra≤50μm。所有下料件的飞边、毛刺必须打磨干净,瓦斯切割件出现凹坑(d≥1)需进行补焊,打磨平滑。处推焦头外,其余焊接件因板幅不够需接料的,接料焊缝应避开主要受力部位或应力相对集中的部位。接料焊缝相互之间位置尺寸应错开300mm以上,同时避开筋板(或隔板)100mm以上,接缝位置距孔位置不得小于50mm。接料所用的焊材必须与母材具有相同的强度,焊缝必须进行超声波探伤检查,按照GB/T11345-2013《焊缝无损检测超声检测技术、检测等级和评定》标准B级检验,评定结果不低于GB/T 29712-2013《焊缝无损检验超声检测验收等级》标准2级为合格。焊前焊接区域要求打磨干净,去除焊道锈蚀、油漆、油污等影响焊接质量的杂质,范围为60mm。当环境温度低于0℃时,预热到50-80℃左右,注意避免局部过热。焊接采用CO2气体保护焊,焊丝直径Φ1.2mm;焊剂、焊条使用前按要求烘干。所有探伤焊缝、熔透焊缝、设计工艺吊耳的焊缝均需探伤,UT要求同板材接料一致,MT执行JB/T6061-2007,Ⅱ级合格。推焦杆是推焦杆装置的核心零件之一,主要结构由上下盖板及两侧立板组焊而成外形尺寸约为470×1200×34000,焊接要求要求:盖板与腹板间的焊缝(四条主焊缝)焊接过程需连续。需要2名或4名焊工使用焊接小车同时、同步、同方向分段焊接下部两条或全部四条焊缝,防止焊接变形。焊后进行修型,保证整体旁弯≤3mm,垂直度≤4mm,上下平面4米长度范围内平面度≤4mm。推焦杆焊后需进行退火处理,退火时推焦杆下方垫4个工装,高于退火炉炉壁火口600mm,保证退火时不会因炉壁火口位置造成加热速度不均匀。退火曲线如下(图1):

图1

图1

对于7.65米推焦杆,无整体退火条件时,先分前后段焊接及退火,退火后将前后段焊成一个整体,再用履带加入法对焊缝进行局部退火,退火要求550℃±25℃保温3小时,缓冷。

3.2. 推焦杆的加工与控制

对分为前后两段的推焦杆,为确保两段连接可靠,将前后段进行整体组立划线,组镗加工前后段的联接孔。受长度限制,推焦杆的前后两段的上下盖板及两侧面分别加工,粗加工后需松弛工件,在自热状态下完全冷却到室温后在进行二次装夹加工成品。加工前后段连接孔前,钳工将推焦杆各平面成品后进行前后段的研合对接,前后两端要上翘6~15mm,对接处要圆滑过渡。对前后段为一体的推焦杆,受机床能力限制,可在加工表面刻划二次找正基准线后分段加工以确保加工精度。推焦齿条材质均为铸钢,并采用齿面留量的方式进行铸造,齿面留量控制在14mm左右。为提高齿条耐磨度需进行调质。热处理时需将每两块为一组,底面相背并保证间距30mm把合一体进炉,以防止齿条变形。推焦杆的齿条铺设需以活尺定位,钳工预装活齿后,需保证活齿转动灵活到位,再以活齿为基准,将齿条、导轨铺设在推焦杆上,用齿条样板控制两块齿条对接处间隙,保证齿条两侧面分别在同一垂直面内,齿条对接处高低差和水平错位不得大于1mm。确定齿条位置合格后将齿条与推焦杆组钻铰齿条、导轨把合孔并铆接或把合螺栓。对于分段的推焦杆,前后段过渡处铆钉由现场铆接。为确保推焦头与推焦杆联接的紧密性,二者结合面全部通过机加工制出,并使用楔块使二者紧密贴合。为了使滑靴装置的底面耐磨,其下平面需堆焊耐磨层,为防止裂纹,母材需预热100-150℃,使用GFC-103耐磨堆焊药芯焊丝,焊接电流290-310A,电压27-29V,焊速5.5mm/s,分三层进行焊接,焊层交叉90°,最后一遍方向沿滑靴长度方向,堆焊厚度10mm,焊后磨平,作MT检查,表面不得有裂纹,并测试其表面硬度硬度HRC55-60。

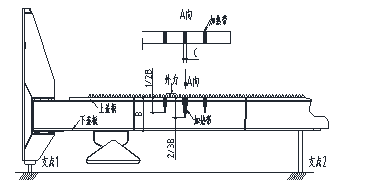

3.3.推焦杆的火焰矫正

工作时,推焦杆受高温、冷热交替等复杂工况影响,有的推焦杆在使用一段时间后会出现中部上挠或旁弯变型的问题,导致设备震动、二次对位、损坏炉体等问题。为了设备正常使用,必须对推焦杆进行修复。首先将推焦机开到炉区端台的检修平台处,将推焦杆推出到检修平台上,在推焦杆的前端和尾端的侧面同一高度把钢丝拉紧固定作为测量基准,在常温下用钢尺对推焦杆的变形位置的测量和确认,记录其上挠和旁弯的最大位置和尺寸。推焦杆的修复一般使用火焰矫正,上挠时加热两侧立板修型(如图2示意),旁弯时加热上下盖板修型(如图3示意)。矫正前利用检修平台上下左右可利用的空间,使用千斤顶将推焦杆的前后两端顶起并支撑牢固,使推焦杆整体脱离支辊表面,且留有足够的矫正变形空间。利用检修平台上方的水泥梁把推焦杆上拱变型的最高点用50吨千斤顶顶住,然后对推焦杆的两侧腹板进行三角形加热,必须是两面同时均与加热。因推焦杆的刚性较大,板材较厚,火焰矫正加热时间较常规需适当加长,火焰矫正温度适当提高,但应控制在≤700℃,加热时可根据上拱和旁弯的长度采用倒三角形的1-3处加热,倒三角形的上宽度在150厘米左右,高度不能超过推焦杆宽度的2/3即可,当变形较大时,工件上部进行带状加热。加热结束后可自然冷却当加热温度降在100度以下可用吹风和水冷却在接近环境温度时进行测量,推焦杆上面直线度≤3mm,旁弯≤6mm即可。推焦杆中部下挠的火焰三角加热方向与上挠相反,并在推焦杆下平面使用千斤顶辅助修型。旁弯的火焰矫正一般加热箱型梁的上下盖板,必要时工件侧部进行带状加热,修正后必须对推焦机前水平托辊和推焦杆的滑靴上下左右重新调整调整后再正常推焦l-3个工作循环,使水平托辊和滑靴达到最佳状态进行固定达到使用要求。

图2

图2

图3

图3

4.结论

推焦杆装置是推焦机的核心零部件,广泛应用于5.5米至7.65米焦炉机械,而7米以上焦炉是近年来国内外焦化行业的主流配备。它的一些关键零部件的制造和修复,采用了国内外先进的制造技术,如推焦杆的自动化焊接技术,7.65米推焦杆的焊接与退火技术,推焦杆的火焰矫正技术等。这些新技术、新工艺的应用,为其它同类产品的制造提供了宝贵的经验,具有很高的参考和借鉴价值。

参考文献