大连华锐重工焦炉车辆设备有限公司 116045

摘要:

通过对大型推焦机的关键零部制造和产品装配方案的阐述,总结了推焦机核心部件的制作及控制要点,具有一定的指导意义。

关键词:

大型推焦机;钢结构;走行装置;推焦装置

引言

推焦机是大型焦炉炭化室焦炉机械设备之一。推焦机在焦炉机侧的轨道上运行,采用2-1串序对焦炉进行一系列操作。主要功能是开闭机侧炉门;将红焦从焦炉炭化室推出;对炉门、炉框进行清扫;对溢出的头尾焦进行回收处理;并对下一操作的炭化室进行小炉门开闭、平煤操作;对推焦、平煤、清门过程中产生的烟尘进行收集。该产品具有产量高、自动化程度高,节能环保等优点。整机外形尺寸(长×宽×高)约为40米×18米×18米,总重约700t。

1.结构

推焦机主要由钢结构、走行装置、推焦装置、取门装置、平煤装置、炉门清扫装置、炉框清扫装置、头尾焦装置、机侧除尘装置、推焦锁紧装置、上升管根部石墨吹扫装置、电缆卷筒装置、润滑系统、气路系统、水系统、液压系统、电气系统等部分组成。

2.关键零部件的制造与控制

2.1.钢结构的制造与控制

钢结构分为上部钢结构和下部钢结构,主体为门型结构,主承载梁为封闭箱型梁,各部件间采用栓焊结构连接。它的主要功能是作为其它功能部件的支撑和连接,起到平台作用。下部钢结构各部件间的连接孔原则上与相关件点焊摞钻或配钻出,所有主梁和支梁焊后整体预组。因走行梁、前后端梁与其之间的支柱为现场焊接形式,为保证预装安全,故预装时要求采用反装的方式进行。预装时平台下面垫起高度不小于1米以供划线使用,支撑胎具必须牢固可靠,经过返平达到相应标准。各主梁、立柱、走行梁通过现场焊接成为一体,焊后钢结构整体的尺寸公差、形位公差要求非常严格。各现场焊接部位的预装研合质量对钢结构的制造质量有很大影响,因此全部的接合部位必须研合,确保贴实。现场焊接部位的焊缝为角焊缝的,研合后钢板在焊缝长度方向的接触长度大于50%,局部最大间隙小于2mm,最大间隙长度小于200mm。现场焊接部位的焊缝为II形接头的,间隙不得小于5mm,并按5~6mm进行控制。现场焊接部位的焊缝为V形或H形接头的,间隙按2~3mm进行控制。为防止总装过程中各主梁之间发生偏移,各主梁之间增加工艺定位板便于总装定位。各连接法兰必须点焊摞钻,法兰焊接时必须控制变形,特别是高强度螺栓把合面,间隙的检查应该在去除摞钻焊点用螺栓两次把合后测量,用塞尺检查,保证最大缝隙不得大于1.5mm,未接触面积不得大于总接触面积的20%的接触要求。一层钢结构的上部平台组装后的平面度不大于5mm。考虑控制尾梁的上翘值15mm。下部钢结构平台上表面连接孔由总装时钳工根据调整好的位置配划出并打冲孔标记后,加工钻出,下表面及侧面连接孔结构厂制出。上部钢结构在焊接后单独预装,在总装时与下部钢结构进行整体装配研合,预装时各立柱的垂直度≤1/1000。

2.2 .走行装置的制造与控制

走行装置由四组大台车组成,其中每组两个小台车组成,通过平衡梁、中间轴等将各部件相联而成。该部件功能是实现推焦机在地面轨道上进行往复运行和对位作用。车轮的材质为铸钢,要求铸后进行正火+回火处理,毛坯质量要符合JB/T6392.2-2008《起重机车轮技术条件》中关于毛坯缺陷的规定。毛坯晶粒度检测方法及取样大小按GB/T6394-2002《金属平均晶粒度测定方法》执行,要求不低于5级。加工时车轮基面刻线,车轮踏面及轮缘淬火后硬度HB330-380,深度25mm处不低于HB260,粗车后超声波探伤按GB/T7233.1-2009中2级规定执行,踏面磁粉探伤按JB/T5000.14-2007的1级规定执行。车轴的材质为Ⅳ类锻件,按规定留连体试棒;粗加工后调质处理,机械性能符合JB/T6396-2006中的相关规定,热处理加工后进行超声波探伤,车轴质量等级达到JB/T5000.15-2007中的Ⅲ级要求。车架、平衡梁等部件各板不得接料,下料时要严格按照图纸及相关标准标准规定控制坡口尺寸,所有UT探伤的焊缝,按照GB/T11345-2013《焊缝无损检测 超声检测 技术、检测等级和评定》标准B级检验,评定结果不低于GB/T 29712-2013《焊缝无损检验 超声检测 验收等级》标准2级为合格。焊后退火消除应力,使用数控镗床加工成品。车轮与车轴为过盈配合,压装前检查车轮与车轴配合尺寸是否符合图纸要求,必须将配合表面,特别是轴孔的入头端的飞边、毛刺清理干净,车轮与车轴压装时应在车轮孔内涂清洁的润滑油,用直角尺对正,保证车轴和车轮孔对正的前提下才能开始压装(见图1)。压装后检查轮毂与轴肩是否靠实,塞尺检验,间隙≤0.1mm。

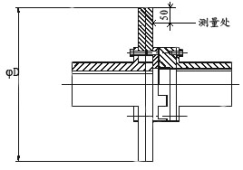

传动装置装配时,用百分表找电机与减速机同轴度两轴线的同轴度允差应≤0.05mm,两端面的圆跳动值<0.1mm;安装盘式制动器时,应调正至制动片与制动盘平行夹紧,松开时,制动盘两侧与制动片间隙要相等。且单片上下的间隙也要均等,以保证有足够的摩擦制动面积。盘式制动器制动盘端面圆跳动<0.1mm (测量点在制动盘外圆外向里50mm处,如图2所示,即φD-100的圆周上,制动盘的两面均得检测)。

4.结论

大型推焦机在国内外大型环保焦炉中得到大量采用,尤其是7米、7.65米推焦机,代表了焦炉机械最先进的发展水平。它的一些关键零部件的制造,采用了国内先进的工艺制造技术,如钢结构的制造及反向预组技术,走行装置关键零部件的制造与控制技术,推焦杆的整体自动焊接与退火技术,推焦机的总装技术与控制等。这些工艺技术的应用,为其它同类大型推焦机的制造提供了可借鉴的经验,具有很高的参考价值。

参考文献