上海航天电子技术研究所 上海 201108

摘要:随着电力电子变换器技术的发展,电力系统广泛应用电力电子设备。提升电力电子变换器核心部件功率模块的可靠性,能够有效提升电力系统稳定性和可靠性。本文设计了一种功率模块散热路径失效监测与诊断平台。该平台能够根据获取的功率模块状态信息进行处理、诊断,并在上位机系统中显示功率模块失效状态。

关键词:功率模块,散热路径失效,监测与诊断

1 引言

电力电子变换器具备体积小、功率密度大、可靠性高等优点,因而广泛应用于电力系统[1,2]。然而当电力电子变换器发生故障时,可能会引发后级设备故障,造成经济损失,甚至威胁人身安全。根据相关文献调研结果,作为电力电子变换器核心器件的功率模块,其失效引发的电力电子变换器故障占比最高[3]。提升功率模块的可靠性能够有效提升电力电子变换器的可靠性,进一步提升电力系统稳定性。

目前功率模块失效分析主要集中于键合线失效和散热路径失效,优异的散热路径能够有效将模块内部热量导出,提升功率模块的可靠性。目前关于功率模块散热路径失效的研究主要集中在失效机理分析(失效检测技术、加速老化研究、有限元分析等)与电热网络仿真分析,缺乏研究成果转化为实际应用的系统平台,为了实现工程化应用,本文提出一种功率模块散热路径失效监测与诊断平台设计方法。

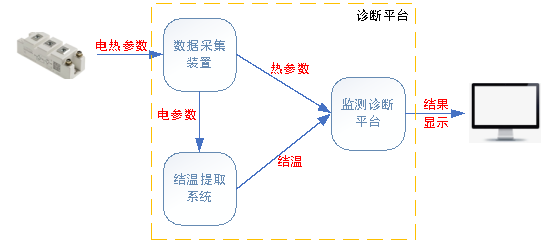

本文所研究的监测与诊断平台包括数据采集装置、结温提取系统和监测诊断平台,系统结构图如图1所示。其中,数据采集装置负责获取功率模块的电热参数信息,包括导通电压、导通电流、功率模块壳温和环境温度等信息,并将获取的信息上传给结温提取系统和监测诊断平台;结温提取系统负责根据采集的电参数信息提取功率模块结温,并将结温信息提交给监测诊断平台;监测诊断平台负责将数据采集装置和结温提取平台上传的信息进行处理,诊断功率模块状态,并将结果进行显示。

图1 监测与诊断平台结构图

2 简述失效机理与诊断方法

由于功率模块内部热源与外部环境的存在一定的温度差,功率模块所产生的热量会顺着其散热路径的各层导热材料不断向外扩散和消耗,最终导致内部热源与外部环境温度达到平衡状态,功率模块芯片结温也将基本保持不变。功率模块内部热源主要包括功率模块芯片、反并联二极管芯片和键合线上的损耗发热,这些热量通过各层封装材料传导出来。将其各层热扩散方程与电网络方程对比,发现其具备相似性,可用电网络仿真模拟热网络。

根据功率模块散热路径中各层材料所处位置,将其散热路径划分为内部散热路径和外部散热路径。其中,内部散热路径包括功率模块芯片到模块壳体之间的各层导热材料;外部散热路径为模块壳体与外部环境之间,主要为导热硅脂(导热垫)、空气间隙和散热器。由于功率模块内部每层材料的热阻热容难以测量获取,因此对于内部散热路径的建模采用局部网络模型(Foster网络模型);由于连续网络模型够反应实际系统的导热硅脂和散热器的热阻热容,功率模块外部散热路径的建模采用连续网络模型(Cauer网络模型)。根据上述分析,对功率模块的散热路径进行建模的结果如图2所示。图中,Ploss为功率模块损耗,内部散热路径的热阻、热容分别为Rth,1~Rth,4和Cth,1~Cth,4,Rth,TIM为导热硅脂的热阻,Cth,TIM为导热硅脂的热容,Rth,Heatsink为散热器的热阻,Cth,Heatsink为散热器的热容。

图2 功率模块散热路径结构示意图

功率模块内部主要热源为模块芯片和其反并联二极管,对模块散热路径热抗进行整理,实际电力电子变换器内单个功率模块的简化热网络模型如图3所示。

图3 简化的功率模块热网络仿真模型结构

其中,Zth1,j-c是模块芯片与模块壳体之间的热阻抗,Zth2,j-c是反并联二极管芯片与模块壳体之间的热阻抗,Zth,c-a是模块壳体与外部环境之间的热阻抗,Ta是环境温度,Tc是外部模块壳温。列写热方程,式中K1为模块结-壳温差和模块壳-环境温差的比值,K2为功率模块芯片损耗与功率模块总损耗之比,该值可以近似认为恒定。

当功率模块芯片的内部散热路径发生老化时,热阻抗Zth1,j-c会有所增加,导致散热阻力增大,引发内部散热路径老化状态下温差比值K1增大。外部散热路径主要是导热硅脂发生老化,当导热硅脂发生老化失效时,模块外壳与环境之间的热阻Zth,c-a增大,即外部散热阻力增大,引发外部散热路径老化状态下温差比值K1减小。

3 监测与诊断平台设计

3.1 数据采集装置设计

数据采集装置负责实时采集功率模块的饱和导通电压、导通电流等电参数信号和功率模块壳温、环境温度等热参数信号,并将采集获取的数据进行存储和上传。其原理图如图4所示,包括控制器、存储单元、通讯接口、AD采样模块等。

控制器采用FPGA+ARM架构的内核芯片,其中FPGA核实现数据高速采集、存储和同步任务时序控制,ARM核实现浮点型数据处理和对外数据传输。电参数采集通过12位A/D转换芯片将模拟信号转换为数字信号输送给控制器,热参数采集采用热电阻、热电偶方式进行一次采集,再通过A/D转换芯片进行二次转换。存储单元采用大容量存储器,存储电热参数数据,存储的数据用于诊断平台自身优化和升级。通讯接口采用UDP协议格式的以太网方式进行组网,网口芯片采用以太网PHY控制器(DP83848),控制器与PHY控制器之间采用RMII方式连接,通过以太网连接器RJ45进行传输。

图4 数据采集装置原理图

3.2 结温提取系统设计

结温提取系统依据各型功率模块自身特性的差异,建立结温提取数据库。系统根据所选功率模块型号进行选择相应结温提取方案,再利用数据采集装置采集上传的电参数数据对功率模块的结温进行提取,系统流程如图5所示。

![]()

图5 结温提取流程

3.3 监测诊断平台设计

监测诊断平台将数据采集装置和结温提取系统提供的热参数信号根据散热路径老化失效诊断方法进行诊断。首先对正常状态下各型电力电子变换器内功率模块散热路径比例因子进行测试建模,再根据实时获取的热参数进行比例因子分析。由于各类材料的热参数变化具备一定的延迟性,因此需要对分析结果进行二次分析诊断,进而诊断出散热路径失效状态。

对某电力电子变换器的功率模块比例因子按照所述方法进行建模分析。通过调整功率模块与散热器之间的导热硅脂状态来实现外部散热路径失效,在正常均匀涂抹导热硅脂状态下,功率模块平均比例因子K1值为0.845。将导热硅脂刮去,功率模块与散热器之间接触变差,外部散热路径热阻变大,此时比例因子如图6所示,其瞬态比值因子K1值在0.592~0.952范围内波动,平均比值因子K1值为0.757。

图6 外部散热路径失效时比例因子值

4 总结与展望

本设计能够实现功率模块散热路径失效监测与诊断,目前已在测试系统中使用。对于实验所用的模块具备良好的诊断性,后续还需对不同的功率模块进行充分验证与完善。

参考文献

[1]S. Bernet. Recent Developments of High Power Converters for Industry and Traction Applications[J]. IEEE Transactions on Power Electronics, 2000, 15(6):1102-1117.

[2]汤广福,刘文华.提高电网可靠性的大功率电力电子技术基础理论[M].北京:清华大学出版社,2010.

[3]H. Wang, K. Ma, F. Blaabjerg. Design for reliability of power electronic systems[C]//ECON 2012 - 38th Annual Conference on IEEE Industrial Electronics Society. Montreal, Canada:IEEE, 2012.