(云南建设基础设施投资股份有限公司,云南 昆明 650200)

摘要:钢管注浆加固是保证隧道及地下工程施工的重要加固措施,结合工程实践就钢管注浆施工管尾及钻孔孔口止浆工艺进行研究探索,设计了新的器具装置和工艺,简化注浆施工工艺,提高钢管注浆末端止浆施工质量和效率。

关键词隧道工程;钢管注浆;末端;止浆技术

Research on the end stopping technology of steel pipe grouting in tunnel engineering

(Yunnan Construction of infrastructure Investment Company Limited,Kunming 650200,Yunnan)

Abstract:Steel pipe grouting reinforcement is an important reinforcement measure to ensure the construction of tunnels and underground works. Combining with engineering practice on steel pipe grouting construction pipe end and borehole stopping process, we have designed new apparatus device and process to simplify the grouting construction process and improve the quality and efficiency of steel pipe grouting end stopping construction.

Key words:Tunnel engineering; steel pipe grouting; end; slurry stopping technology

0.引言

钢管注浆加固是保证隧道及地下工程施工安全的重要手段,是保障作业人员生命安全和主体结构功能的重要工序。现阶段的隧道注浆钢管加工设备、工艺已发展成熟,可实现机械化快速生产,钢管注浆施工关键在于成孔、安装和注浆工艺。目前常用的钢管注浆施工,钻孔孔壁封浆多采用快凝无机化合物及高分子聚合物封堵,钢花管尾端与注浆管的过渡连接主要采用焊接,对作业工人的操作技能要求高。传统的作业方式往往造成注浆末端封密效果差、工序搭接时间长、施工进度慢,注浆质量不稳定,潮湿环境用电安全风险高等不利影响。本文就隧道工程钢管注浆末端止浆技术进行研究,旨在通过一种钢管注浆末端止浆新器具和工艺的研发及推广应用,改善隧道工程注浆作业环境,加快施工进度,降低施工成本,降低施工安全风险,提高工程质量,促进隧道及地下工程注浆加固施工技术的提升。

1.钢管注浆在隧道工程施工中的重要性

随着社会的高速发展,我国的基础设施建设取得了举世瞩目的成就,交通、水利、市政基础设施建设已成为了国民经济发展的重要支柱。在公路、铁路、城市道

1

路、轨道交通、水利水电等工程建设项目中,隧道工程作为重要的组成部分,往往也是投资占比高、技术难度大、安全风险高的的单位工程。

在隧道工程施工中,钢管注浆加固是保证施工安全和结构稳定的重要措施和重要工序。隧道钢管注浆按空间分布可分为:地表钢管注浆加固(竖向钢管桩)、超前钢管支护(预注浆、小导管、管棚)、初支钢管支护(环向锚管、锁脚锚管)、初支背后注浆、后注浆等。

(1)地表注浆加固

地表注浆是隧道洞口工程及浅埋地段地表加固常用的工程措施,多采用钢花管将水泥浆等无机结合料注入地表,对地表土体进行加固的一种措施,在边坡防护及地基加固中也会采用大直钢管作为竖向支护桩和基础支承桩。

(2)超前钢管支护

在超前支护是浅埋隧道、软弱围岩地段隧道施工中重要的预加固措施,常用的超前钢管支护有超前小导管、超前管棚等支护措施。是运用钢花管将水泥浆、水玻璃浆等胶凝材料或混合料注入开挖面前方围岩形成联合支护层的超前支护结构,是保障施工安全和衬砌结构安全的重要措施。

2.钢管注浆工艺

本文以隧道工程常用的超前小导管注浆技术为例,阐述传统的钢管注浆技术,说明末端止浆技术在钢管注浆工艺中的重要性,同时指出传统止浆方法的不足之处,以其为导向提升止浆技术。

超前小导管通常选用直径为40~50mm的钢管制作,小导管端头制成锥尖状,尾部设加强箍,管身梅花型设置溢浆孔。浆液通常采用水泥浆、改性水玻璃浆、水泥-水玻璃双液浆等注浆材料。

施工流程:清理工作面→钻孔、清孔→制作、安设小导管→注浆→结束。

图1 小导管示意图

当前小导管制作已有成熟的工艺,可以采用数控设备进行精确加工。在施工作业面通常采用凿岩机钻孔,高压风清孔,然后采用凿岩机配合人工顶进钢花管。

完成以上步骤后,采用喷射混凝土封闭开挖面,连接注浆设备进行小导管注浆作业,然而在工程设计和实践中往往存在以下问题:

(1)研究表明,喷射混凝土强度24h约为设计强度的20%,喷射混凝土终凝后短时间内达不到设计强度,所以开挖面钻孔口无良好的封闭措施,影响下一循环开挖作业;

(2)当前常见的超前小导管施工,注浆钢管与注浆设备之间的连接往往是在钢花管尾端焊接适合型号的小直径钢管,连接止浆阀和注浆设备(图2),作业工效低、耗时长,在潮湿环境中进行焊接作业存在较高的安全风险;

(3)在工程实践中,由于传统作业方式工效低下,作业时间长,作业人员经常违反作业规定,不按方案施工;在注浆作业前未封闭工作面或喷砼强度未达到要求即开始注浆,导致注浆压力不足,更有甚者不按规定进行压浆,存在严重的安全和质量隐患。(图3)

图2 钢管注浆采用焊接连接止浆阀接头

图3 钻孔口未封闭注浆

3.钢管注浆末端止浆技术研究

由于传统钢管注浆工艺的缺陷,制约了隧道超前注浆工序的施工进度,不按规范进行压浆往往会对隧道施工安全和质量埋下严重的安全隐患。为此,本文重点研究钢管尾端止浆、连接注浆设备的方法以及钻孔孔口封浆方法,通过新器具、新工艺的的研发解决钢管末端止浆难题。

3.1技术原理

本文所述钢管注浆末端止浆技术是采用一种注浆钢管尾端止浆连接装置以物理连接的方式封堵钢管尾部,同时作为连接器快速同止浆阀和注浆设备连接;在钻孔孔口处采用一种孔壁封浆装置填充钢管与钻孔孔壁之间的缝隙,达到末端止浆的效果。

图4止浆装置装配示意图

3.2钻孔孔壁封浆装置

如图5所示,钻孔壁封浆装置是利用膨胀橡胶套填充注浆管与钻孔内壁之间的空隙,运用橡胶的止水性能封闭孔口,起到止浆的作用。该装置主要保持在设计注浆压力下孔口的稳定和密封,保障注浆压力符合设计和规范要求。装置工作流程如下:

1)超前小导管钻孔、清孔工作完成后,在孔口处塞入封浆装置橡胶套端,将注浆管沿卡箍、钢套管内壁插入注浆管直至安装到位。

2)用螺栓旋紧两边半箍夹紧注浆钢管,卡箍内侧外沿设“L”型突出刃口,可以更好地卡紧注浆钢管,防止封浆装置在高压下滑出孔口。

3)钢花管顶进过程中,本装置“6-限位环”贴紧岩面,阻止胶套随注浆管滑入孔内;在注浆过程中又能防止胶套滑出孔口,从而起到止浆的作用。

4)本装置中卡箍是抵抗注浆压力的重要部件,采用高碳钢制作,运用手持电钻旋紧螺栓螺栓时,设在内侧外沿的刃口可以咬紧注浆钢管,阻止装置向外滑动。

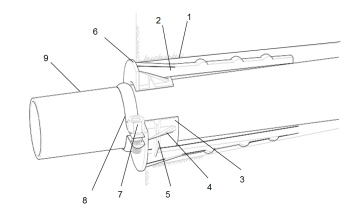

图5 孔壁封浆装置结构示意图

1-注浆孔内壁;2-橡胶套;3-钢套管;4-加劲肋;5-加劲环;

6-限位环;7-卡环螺帽;8-箍环;9-注浆钢管

3.3钢管尾端止浆连接装置

如图6所示,该止浆连接装置主要功能是封堵注浆钢管尾部内腔,同时末端设有螺纹,用于连接止浆阀和注浆设备。该装置的工作原理是将包覆橡胶环的钢管塞入注浆管内腔,利用橡胶的弹性密封性能止浆,而装置尾部则预留螺纹接头,便于快速连接止浆阀和注浆设备。装置的工作流程如下:

1)注浆钢管尾端加劲箍前端设4个预留孔,注浆钢管由工厂加工,预留孔和出浆段溢浆孔同步加工出厂。

2)注浆钢管安装就位后,尾部一般露出钢支撑外部。将装置首端塞入注浆钢管尾部内腔,可用长套筒配合凿岩机或电动锤钻顶进;或者用开口板手配合旋进,直至“5-限位环”抵紧钢管末端。

3)运手持电钻将自攻螺栓穿过注浆钢管尾部预留孔攻入橡胶环与“3-出浆管企口”卡接或钻穿出浆管锚紧;自攻螺栓至少对向攻入2颗,防止胶套滑脱。

4)检查固定效果后可进行下一步工序,即在装置尾部连接止浆阀和注浆设备,开始注浆作业。

图6 止浆连接装置结构示意图

1-注浆钢管;2-钢管定位孔;3-连接器出浆管企口;4-橡胶圈;5-限位环;

6-六角环; 7-尾端螺纹(接止浆阀);8-自攻螺栓。

3.4止浆阀

在工程实践中,钢管注浆末端止浆多采用供水管道常用的截止阀作为止浆阀,而止浆阀与注浆管多采用螺纹连接,在实际操作中,注浆管末端旋入止浆阀存在一定困难,往往造成连接不固牢,影响注浆压力的现象。

在实际操作中,一般采用柔性高压管连接注浆钢管和注浆设备,人们经常忽略注浆管活动端的截止阀,当单根小导管注浆完毕,切断注浆管与止浆阀之间的连接时,由于管道未完成泄压,导致浆液喷出四溢,不仅浪费注浆材料、污染工作面,甚至带来一定的安全风险,同时损失了下一根钢管注浆时的管道压力。

图7 止浆阀连接常见的不当连接

为了解决注浆管与止浆阀之间的快速连接问题,提高工作效率,需要改进传统止浆阀的连接方式 ,如图8所示。这种止浆阀和快速连接装置能有效地解决止浆阀与注浆管的快速连接问题,加以改进后可提高工效、降低成本。装置工作流程如下:

图8一种止浆阀和快速连接装置示意图

1-插管(接柔性注浆管);2-阀门;3-活动接头卡口;4-企口;5-截止阀;

6-丝扣(接止浆连接装置); 7-专用板手

1)快速连接头插管深入柔性高压管固定,高压管另一端连接注浆设备,

“2—阀门”主要控制浆液从注浆设备到注浆钢管的流量,当单根钢管注浆完成时,注浆设备停止加压,关闭阀门,可以防止浆液喷出,同时使管道维持一定的压力,保证下一循环作业时能快速完成升压。

2)快速接头“3—活动卡口”与止浆阀“4—企口”为配套接口,能实现快速连接和断开,提高注浆工作效率。

3)止浆阀一端与注浆管道卡口连接,另一端则通过螺纹与止浆连接装置连接,“5-截止阀”用于控制钻孔内浆液回流;为了节省材料和便于安装,阀门采用专用板手开合。当注浆达到设计压力时,关闭止浆阀稳压,解除止浆阀与注浆管道之间的联接,进行下一根钢管注浆。

3.5配套技术体系

1)注浆钢管可由工厂预制,出厂时尾端须设有4个限位孔,便于自攻螺栓将止浆连接装置(图6)固定于钢管尾端。自攻螺栓头部为高强合金钢制作,尾部螺帽可承受较高扭力,可攻入Q235级薄壁钢管。

2)钻孔完成后如孔口掌子面呈严重不规则状时,则需要对孔口进行适当修整,便于孔壁封浆装置顺利塞入孔口,使限位环抵紧孔口。卡箍抱紧后,还需按隧道施工技术规范对掌子面进行初喷,防止安全事故发生。

3)注浆管、快速接头等连接装置(图8)要与止浆阀和止浆连接装置配套,便于快速装卸接头,提高工作效率。

4)上述所有装置、器具要根据常钻孔直径、钢管型号、注浆压力要求等进行定制生产,使之符合现场需求,进而规范作业标准。

4.钢管注浆末端止浆技术应用环境探析

(1)由于钢管注浆施工工作面往往呈不规则状,注浆钻孔孔经常发生坍孔、滑塌现象,有的钻孔对孔壁封浆装置的适用性不强。

(2)新型装置目前正在探索研究,短期内投入使用的经济成本会比较高,需要实践改进后逐步提高适用性,节约材料,降低成本。

(3)按有关规范要求,使用孔壁封浆装置后还需要按规定对开挖面进行初喷,保证施工安全。

(4)新技术运用未成体系,配套设施还需要不断改进完善,形成完整产业链。

(5)在生产实践中,人们往往忽视了注浆质量,未认真注浆、压浆。广大技术人员要正视末端封浆问题,只有末端封闭,浆液方能注入岩体,达到稳固围岩的目的。管理者要克服“偷工减料”和侥幸思想,为新技术应用提供良好的环境。地下工程施工应该按规范要求组织实施,按设计要求进行注浆,注浆压力必须符合设计要求。

5.结论

为了改进广大工程建设者容易忽略的钢管注浆末端止浆工序,本文提供了几种装置、器具,运用新技术快速实现末端止浆,值得推广应用,其优势体现在:

(1)注浆加固是当前各类基础设施建设以及未来工程除险加固必不可少的重要工程措施,钢管注浆末端技术具有广阔的应用前景和较高的经济、社会效益,值得改良推广。

(2)文中所提供的钻孔孔壁封浆装置、止浆连接装置、止浆阀和快速连接装置,具有安装简便、使用安全、施工进度快的特点,特别适合地下工程、除险加固等建设项目。

(3)装置成本低,快速安装可以节约注浆封堵时间,提高工作效率,提高工程质量,减轻从业人员作业负荷,提高经济效益。

(4)文中所述几项装置目前尚处于研究阶段,未量产投产,对于材料、配套设备、装配工艺、工程实践方面还需不断地进行探索;希望广大科技工作者和工程技术人员不断探索改进,优化方案,降低成本,完善技术工艺。

(5)注浆质量的控制以及新工艺的推广需要相关从业单位支持,高度重视工程质量和作业人员的人身安全,切实按规范要求进行注浆作业,促进工艺改进,解决实践中存在的问题,促进行业进步。

参考文献

[1]王家滨,牛荻涛,张永利.喷射混凝土力学性能、渗透性及耐久性试验研究[J].土木工程学报,2016,49(05):96-109.

[2]王乾,曲立清,郭洪雨,王全胜.青岛胶州湾海底隧道围岩注浆加固技术[J].岩石力学与工程学报,2011,30(04):790-802.

[3]彭敬琛,杜斌,苏雁军. 封孔器在注浆堵水施工中的应用实例[J]. 煤矿现代化,2021,30(2):187-189,192.

[4]郭高峰. 工作面超前支护区注浆施工技术研究[J]. 山东煤炭科,2021,39(2):74-76.

[5]白雪. 隧道超前支护及施工工艺解析[J]. 建筑技术开发,2020,47(5):29-30.

[6]张翠华. 道路隧道工程中的超前支护施工技术分析[J]. 建筑技术开发,2020,47(5):65-66.

[7]荆德兰. 道路隧道工程中超前支护施工及质量控制[J]. 科学与财富,2020(20):334.

[8]董伟伟. 浅析市政隧道工程超前小导管注浆施工技术要点[J]. 中国房地产业,2020(21):211-212.

[9]张康. 浅析隧道超前小导管注浆施工技术[J]. 建筑与装饰,2020(6):166,171.

作者简介:代文绍 (1986~)男,云南双江人, 工程师,主要从事道路交通、地下工程建设管理。