湖南省工业设备安装有限公司 湖南长沙 410000

摘要:本文结合长沙市生活垃圾深度综合处理(清洁焚烧)工程中的进口垃圾焚烧炉液压系统的施工,较详细阐述了液压油系统的施工技术,特别是针对体量大、布置复杂的液压油管线,自行设计一种临时串联的装置,隔离管道系统中的特殊电磁阀组,将各分支系统有机的连通一起,保证各工艺整体有序的完成,从而较好的实现管道内洁要求,可供同类型的工程参考借鉴。

关键词:垃圾焚烧发电液压油管线 复杂管线 内洁控制

1 概况

长沙市生活垃圾深度综合处理(清洁焚烧)项目位于湖南省长沙市望城区桥驿镇,建成后日处理生活垃圾5000吨,为亚洲总规模最大、国内单条焚烧线规模最大的垃圾发电厂。

序号 | 液压系统 使用部位 | 电磁阀 数量 | 电磁阀出入口管道数量 | 液压缸 数量 | 备注 |

1 | 桥架破解装置 | 1套 | 主管1进1回,支管2进1回 | 2个 | |

2 | 推料器 | 2套 | 主管1进1回,支管2进2回 | 4个 | |

3 | 炉排 | 14套 | 主管1进1回,支管4进4回 | 56个 | |

4 | 排渣机 | 2套 | 主管1进1回,支管1进1回 | 2个 |

该项目共设置6套锅炉,每台配备独立的液压控制系统,液压控制系统分为三大部分:液压油站、液压油输送管道,末端执行机构。液压油站为动力输送机构,液压油输送管道主要将液压油从液压油站输送至末端的执行机构,末端液压油执行机构主要为液压缸,其作用对象为:桥架破解装置、推料器、炉排、排渣机。本项目采用日本进口的机械往复式炉排,其处理垃圾量为850吨,为目前国内最大,由日立造船株式会社设计及制造,其规格为长15.395米*宽9.670米,炉排分为28个模块单元,每个模块采用两个液压缸进行驱动,共计56个液压缸。

单套锅炉的液压系统由液压油站主管输出,分为19个分支管路,每个分支管路上布置一个电磁阀组,电磁阀组再分流各支管连接末端执行机构,管道末端连接的液压缸共计64个。具体如下:

炉排整体图纸

2 技术特点及工艺方法

单台锅炉炉排的液压油管线设计采用厚壁不锈钢管焊接连接,管道运行压力为14MPa,管道体量大,空间布局错综复杂,且管道布置于炉排底部,空间狭小,不利于安装;管道中间设置的电磁阀组结构特殊,电磁阀组与管道连接方式为方形法兰连接,不利于管道的串通,试压、酸洗及油循环组织难度较大。针对本液压油管路特点,为有效控制内洁,兼顾考虑管线整体试压、酸洗、油循环的操作可行性性、经济性。自行设计加工一种方形法兰,制作临时短接件,有效隔离电磁阀,使整体管路有机连接一体,便于管道整体的试压、酸洗、吹扫、油循环,也从根本实现内洁控制。在整体管路实现油循环清洗后,再将临时短接装置拆除,恢复电磁阀,进行后续的调试工作。

3 施工流程及操作要要点

3.1施工准备

管理人员先熟悉图纸,明确安装内容及特点,跟厂家技术人员对接,明确材料供货情况及施工质量控制点。技术人员编制专项施工方案、焊接工艺评定、焊接操作规程和施工作业指导书。施工前应召集好液压油系统的作业人员,对其进行专项的技术交底。交底主要内容为:

3.1.1所有的设备、管道等材料进场需进行密封,防潮、防尘,管口均需做好封堵,防止异物等进入管道内部,污染管道;

3.1.2管道材料进场需进行验收,对管道的材质、壁厚、外观等情况均需进行确认,发现不符合要求不应使用;

3.1.3切割管道宜使用切割机,禁止使用气割,管道对口前应清除管口内外毛刺,管道内部需用压缩空气进行吹扫,确认内洁后方可进行后续对口及焊接;

3.1.4焊接采用氩弧焊打底,管道焊口均需充氩保护;

3.1.5其他系统的管道或电缆桥架与液压油管道相撞时,调整其他管道或者电缆桥架以避让液压油管道;

3.1.6电磁阀不能参与试压酸洗及油循环,需隔离,电磁阀需做好防水防砸措施。

3.2管道及设备安装

待焚烧炉炉排安装验收完,即可进行液压控制系统的安装。先根据施工蓝图,将液压油站和电磁阀组安装就位,然后对液压油管道进行配管,配管的过程中可对电磁阀组与管道的方形法兰间增加透明塑料垫子隔离,防止电磁阀组内部被污染。具体如下图:

![]()

![]() 电磁阀组方形法兰隔离垫示意图

电磁阀组方形法兰隔离垫示意图

3.3管道试压

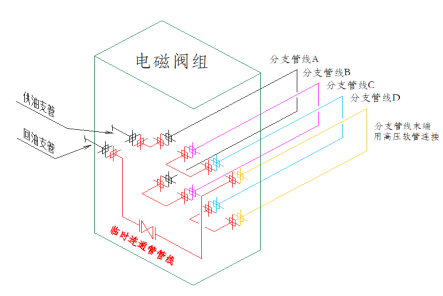

因单套液压系统管道长度约1300米,主管从液压油站出来分19个电磁阀分支管线,而每个电磁阀组分至末端的液压缸管线有128条,而电磁阀组不能参与试压,如此复杂的管道若采用单个分支管线试压的方式,则试压工作量非常大且耗费时间较长,整体的工期也不允许。考虑后续的酸洗、油循环,现加工制作一个电磁阀短接件,然后电磁阀末端分支管线采用高压橡胶软管进行串联,这样每个电磁阀末端就能有机串联在一起,形成一个回路。

原液压系统流程图

采用临时短接装置连接后的液压系统流程图

采用临时短接装置连接后的液压系统流程图

电磁阀组临时短接件采用与电磁阀组配套的自行加工高压方形法兰,法兰与法兰之间用无缝钢管及无缝弯头焊接连通,在拆除安装的电磁阀组后,利用临时串联短接法兰,可以实现相邻分支系统的串联,而分支管线的末端连接液压缸部位的进回油管线用高压橡胶软管串联,这就使得每个电磁阀末端的分支管线串联成一个首尾相接的管线,整个系统都能有机的连通一起,有利于整个管道的试压。在每套的临时短接管上均设置一个高压截止阀,能够实现单个分支管线的独立控制,这对后续管道的酸洗及油循环更加灵活,能够保证每个分支系统均能够达到要求。

电磁阀组临时短接装置示意图

3.4 管道酸洗

管道试压完成后,应进行酸洗,酸洗主要为了清除管道内部的铁锈、油脂及杂质等,这是保证管道内洁的重要一步。酸液箱布置在锅炉零米层,采用透明的高压橡胶软管接至液压油站的进出母管,在排渣机及料斗盖回路的透明管中加试验用钢管,支管末端采用透明橡胶软管连接,便于看到内部酸液循环情况。

酸洗的程序为酸洗-水洗-钝化-中和。酸洗:首先加入除油剂(0.5-1%)TSX-04,动态循环约20分钟后排放,然后加入清洗缓蚀剂2%TSX-04及8-10%GF-120B强力除垢剂,启动清洗泵,动态循环约1-1.5小时后排放。水洗:水冲洗至出水水质透明,PH值大于4。钝化:加入0.5-1%HY-100高效预膜剂,启动清洗泵,动态循环约1-1.5小时后排放,此时PH值应在6-8之间。中和:水箱中加入清水,启动清洗泵,动态循环约1小时后排放,此时PH值应在7左右。

3.5 管道吹扫

管道酸洗完成后,需进行吹扫,吹扫的采用不小于3公斤干燥的仪用压缩空气进行,吹扫应从系统的高处向下端进行吹扫,先吹主管再吹支管,支管可通过临时短接装置的高压截止阀进行隔离,吹扫时对于管道低点的存水弯需打开丝堵排水口,单个系统可反复吹扫,保证管道内的水分吹干净。

3.6 管道油循环

在管道吹扫完成后,立即进行管道的油循环。管道的液压油站、电磁阀组、液压缸均不参加油循环。油循环采用外接滤油机和自制油箱的方法进行冲洗,油循环采用正式运行的同种液压油进行循环。在布置好滤油机、自制临时油箱、油泵后即可进行油循环,临时油箱注油前需将油箱进行彻底清理,保证内洁。油冲管的合格标准,要求油清洁度达到 NAS10 级。在油循环的过程中,油的循环流速必须保证在3m/s 以上,因为经过流速低的油循环冲管可以达到NAS10 级要求,但是管道内部会残留部分杂质,在运行开始后,因运行流速大于油循环的流速,其管道内部残存杂质会脱落,从而侵入、卡住电磁阀,伤害到液压缸内表面,从而引起漏油等重大的设备问题。因此,在冲管时,确保高于一般运行时的流速,对于实现除去杂质来说至关重要,确保输出侧(高压管线)的管内流速在 3m/s 以上,管道内的杂质能够较好去除。

管道冲洗到一定阶段后,视油质清洁情况,定期替换滤油机滤芯,在确认对每个回路已经充分的实施油循环冲洗后(一般单个回路要在6个小时以上),再实施对液压油的取样,油循环直至取样合格。取样分为系统的最高点或者最远端,油箱前方的回油管以及系统的最低点3处取样。

3.7 管道系统恢复与调试

油循环取样送检合格后,即可排放管道内的液压油,拆除临时短接装置,恢复电磁阀组,末端的液压缸进行连接,进行后续的焚烧炉调试工作。

4 结语

本施工技术主要适用于大型复杂的高压液压油系统的施工,对于管道分支系统设计较为复杂,不利于试压、吹扫的也同样有借鉴意义,同时也可以使用于其他的润滑油、氧气管道等对内洁要求较高的管道施工。