肇庆学院 广东省肇庆市 526060

摘要:3D打印技术作为快速成型技术,将数字模型文件为基础,采用粉末状金属或塑料等可黏性材料,通过逐层打印文件的方式来构造物体。3D打印技术目前常用于模型制造、工业设计等领域中,目前也用于一些产品的直接制造,也采用该技术打印零部件。3D打印技术在珠宝、工业设计、建筑、汽车、牙科、土木工程、航空航天等领域广泛应用。3D打印技术被认定为促进第四次工业革命发展的很重要技术,常规统一生产的产品复杂性、成本以及可行性都达到极限的情况下,3D打印技术则发挥着重要的作用。本文针对3D打印技术的发展以及特点进行分析,分析3D打印砂型技术在铸件开发中的应用效果,通过研究发现,采用3D打印砂型技术提高了复杂铸件开发的效率,有效节省了铸造的成本。

关键词:3D打印砂型技术;铸件开发;应用效果

引言

3D打印技术实现了数字化砂芯的生产,代替了传统的芯盒、模具等,从CAD数据直接打印砂型和砂芯,实现了无模化生产。3D打印机的原理为:将混有固化剂的砂通过铺粉器均匀的铺在工作台上,从而完成铺砂的操作;带引头要根据计算机截面图形将树脂选择性的喷射在砂层上,完成固化;工作台上一层粘结完成后,成型钢要下降0.28mm;逐层进行固化,重复的完成砂型打印;多余的砂被收集后,被固化的砂在成型中发挥支持作用,成型完成后则容易去除;清理为固化的砂子获得需要的砂型,完成所有流程。采用3D打印砂型技术后,浇筑获得的铸件精准度较高、容易清理,适用于新产品的开发以及复杂单件的小批量生产;3D打印砂型技术设计只需要更改三维模型就可以快速完成设计和切换。3D打印砂型技术打印成本较高,普通铸件无法生产的砂型则可采用3D打印砂型技术来完成。

一、3D打印技术的发展进程

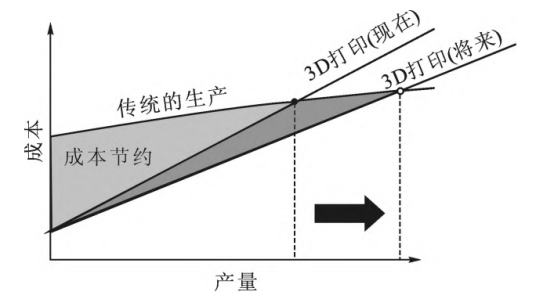

3D打印技术最早提出在上世纪末期,其原理就是通过光固化和纸层叠技术快速成型的装置。随着第一代原型机在德国制造出来并获得了专利,该技术就得到积极的发展,越来越多的科研机构也纷纷加入研究3D打印技术,经过不断的开发与研究,3D打印技术也得到极大的创新,在工业、医学等领域都得到广泛的应用。3D打印技术的特点为:(1)速度快。能够实现无模生产,交货期从几周可以缩短到几天。(2)适用于单件以及小批量生产。成本效益是3D打印技术竞争的关键因素,受到打印速度和材料成本的影响,3D打印技术目前适用于小批量、单件生产,产量与成本的关系见图1。随着科学技术的发展,经济批量也得到进一步拓展,实现了大批量生产[1]。(3)打印出的产品具有极高的精准度,细节非常完善。对结构复杂性不敏感,复杂结构的成本也不会提高。随着对3D打印技术的持续研究,该技术在商业、工业、医学行业等都有极高的发展前景。

图1 3D打印的产量和成本关系

二、3D打印砂型技术

喷墨砂型3D打印技术是3D打印技术的一种类型,通过喷墨式砂型打印机将三维数据转变为二维,然后喷墨打印头打印出黏结剂将砂黏在一起,层层叠加则生产出砂型。相比传统技术,3D打印砂型技术能够节约了制模的环节,缩短了产品生产的周期;能够直接制作不同图案、不同形状的砂型砂芯,不会受到模具以及工艺的限制;保证了砂型的精准度,根据合理的浇注系统设计,有效提高了铸件的成品率,从而节约了成本[2]。3D打印砂型技术的发展较为迅速,技术日益成熟,打印材料为硅砂、人造砂和塑料。关于3D打印砂型常用的黏结剂特点见表1。

表1 3D打印砂型常用的黏结剂[3]

黏结剂 | 特点 |

呋喃黏结剂 | 高温时强度降低;打印后强度提高 黏结剂为有毒材料;砂回收较为困难 材料成本低,材料选择范围广泛,可用于大多数金属 有自硬化特点,不需要后期处理,脱芯非常方便 金属针孔 |

酚醛黏结剂 | 工艺过程要加热 普通砂,不需要处理 打印后强度为0.24MPa,处理后强度为0.5MPa 黏结剂含量低 排气少、变形小,砂可回收 可打印空腔壳型 |

无机黏结剂 | 脱芯困难 水玻璃黏结剂,可吸收潮气 无毒性材料,排气少,铸造过程无排放 轻合金浇铸效果好 无打印砂完全回收再用 对高温金属敏感,后处理较为复杂 |

三、3D打印砂型技术在汽缸盖铸件中的开发与应用

气缸体、汽缸盖的铸造产品,由于产品结构较为复杂、砂芯数量较多,所需的工装也非常多,因此导致铸件产品开发的投入大、周期长。铸件调试过程是一个复杂的过程,开发有很大的难度。同时,由于新产品结构不确定性较强,若是产品更改就会导致工装发生变化,造成产品开发投入大且周期长。3D打印砂型技术的应用实现了无模操作,不再需要考虑起模的问题,砂芯的设计和装配设计也发生了本质上的变化[4]。见表2。

表2 乘用车发动机缸体样件开发对比

对比内容 | 传统技术 | 3D打印技术 | 效果 |

砂芯数量 | 10~13件 | 3~5件 | 砂芯数量减少50%以上 |

周期 | 首件70天 2件/d | 首件7天 2件/d | 开发周期缩短60天以上 |

成本 | 试制模具费用为40万元 单件成本为4.2万元 | 试制模具费用为0,单件成本≤0.9万 | 单件成本得到明显的降低 |

质量 | 产品尺寸精度CT9 表面粗糙度满足Ra25 | 产品尺寸精度CT9 表面粗糙度满足Ra25 | 产品外观和质量都满足产品要求,披缝减少50%以上 |

(一)气缸盖铸件基本情况

气缸盖为六缸、四气门柴油机气缸盖。铸件的尺寸为1090×337×151mm,重量为157kg。铸造公差为CT8~CT9级之间,材质为HT250。气缸盖的内腔中有隔板,水套芯有两层,气缸盖水套芯采用的是分体水套,这种结构明显降低了水套砂芯的强度。

(二)气缸盖铸件试制工艺方案

通过组芯造型的手段,采用冷芯/自硬砂芯等,采用三维扫描对比。一般来说,气缸盖可分为顶盖芯、底板芯、排/进气道芯以及侧边芯等不同砂芯。气缸盖铸造结构较为复杂,使用到的砂芯数量也非常多,并且水套砂芯和气道砂芯的结构也非常复杂,很难采用手工的方式来进行生产。通过3D打印砂型技术,能够实现无模操作,节省了模具的成本也减少了调试的时间[5]。新的3D打印砂型技术中采用了4种砂芯,分别为底板芯、进/排气道芯、下水套芯组。新技术减少了砂芯的数量,相应的砂芯之间的定位和配合位置也减少,铸件的尺寸精度得到明显的提升。

(三)铸件试制

3D打印砂型技术关注在砂芯的强度和发气量指标方面。通过检测,发气量≤10ml/g,抗拉强度在1.75MPa以上,抗弯强度在2.75MPa以上。3D打印砂芯表面粗糙度与工装制芯相比的等级较差,需要采用浸涂涂料才能达到铸件质量的要求。在设计工艺阶段,要考虑到涂料对铸件尺寸带来的影响。铸件浇筑工艺为:温度在1440~1460℃之间,浇注时间为16~18s,浇注铁水量为200kg。铸件清理后实施铸件扫描检测,铸件尺寸、材质等都达到了设计要求,砂芯的数量明显减少因此提高了铸件的精准度。

结语

通过3D打印砂芯技术的设计自由度较大,砂芯可以实现集成设计,从而减少了砂芯装配错误的几率,也能保证铸件的精度。通过砂芯3D打印代替传统的砂芯生产方式,有效节省了成本,提高了开发的进度。铸件产品结构要发生改变,通过3D打印技术仅更改数据就可以实现结构的变化,不需要更改工装。由此可知,3D打印砂芯技术在铸件开发中具有极高的应用价值,提高了开发的效率、节省了开发成本。

参考文献:

[1]卢宝胜,程东霞.3D打印砂芯技术在铸件开发中的应用[J].铸造技术,2021,42(12):1026-1029+1037.

[2]谭锐,尹绍奎,娄延春,于瑞龙,王岩,白金春,刘加军,李延海.砂型喷墨3D打印用呋喃树脂的制备工艺与性能研究[J].铸造,2021,70(10):1217-1222.

[3]李彬,廖慧敏,曾明,李玉和.3D打印在砂型铸造中的应用及发展现状[J].特种铸造及有色合金,2020,40(09):953-957.

[4]王跃,尚红标,刘旭飞.3D打印技术在缸体铸件生产中的应用[J].现代铸铁,2019,39(01):22-25.

[5]尚红标,王跃,刘旭飞,韦民.缸体铸件砂型的3D打印快速成型技术及应用[J].现代铸铁,2018,38(01):70-72.