中车贵阳车辆有限公司 贵州贵阳 550017

摘要:随着信息化、智能化技术发展,结合车间生产设备的信息化、智能化改造,进行车间厂房工艺布局调整,提高了生产效率,扩大了有效的生产空间,以较小的资源占用,带来较高的效益回报,推动公司生产经营业绩的提升。

关键词:设备智能改造、工艺调整、节拍化、生产效率

一、引言

长期以来,公司为保证质量和提高生产效率,推行工位制节拍化生产流水线的精益生产模式。持续优化工艺布局,实施产品快速流转,实现人流、物流、信息流的匹配,成为工艺工作的重中之重。以实现较小的资源占用,带来较高的效益回报,推动公司生产经营业绩的提升。

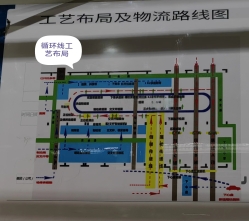

转向架车间作为我公司主要的修造车间,其产能和生产节拍直接影响着公司货车检修大流水线效率。转向架车间的产能受限于车间的设备能力、人的能力、以及厂房的工艺布局合理性。随着转向架车间实施了一系列的技改,如:对轴承退卸、探伤工序、轮对编辆工序等进行了一体化设备智能改造;对轮对退卸过程进行自动化改造;对转向架组装循环线进行自动化改造。早期的工艺设计布局被打破,原有的工艺布局不在适应新的智能改造设备和自动化改造线。必须进行车间工艺布局调整。

转向架构成 转向架组装循环线工艺布局

二、问题提出

随着公司年造修车产量的不断攀升,转向架车间实施了一系列的技改;技改的目的在于,保证产品质量的前提下,提高效率,降低成本。如:轮对退卸过程自动化改造和转向架总装循环线技改,提升了轮对退卸过程、转向架组装过程的产品质量和生产效率,提升了轮对退卸、转向架组装生产过程的安全性,减少了原材料、能源消耗。但是,由于设备改造和技术改造,打破了原有工艺布局的完整性和合理性。转向架车间轮对探伤工序效能低弱点凸显出来,成为制约公司生产节拍化高效运行的重要因素。轮对探伤工序效能低下主要表现有:

1受原有工艺布局、原有设备能力的限制,当检修日产持续60辆以上时,因工艺布局不合理,工艺物流不顺畅,导致时常需要员工加班加点来完成生产任务;

2探伤工位远离轴承退卸工序,且不同向流转,转向架轮对上轴承完成退卸后,轮对需多次倒运才能到达探伤工序,当产量需求增加时,不仅会造成生产现场拥堵,而且天车频繁吊运轮对,易造成轮对撞伤、编辆错误等问题;

3是受现场环境限制,吊运轮对需从两个探伤间之间安全道经过,加上探伤间小屋阻挡操作人员视线,无法观察轮对运行轨迹,存在较大安全隐患。(见图)

三、应对措施

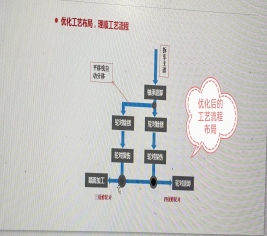

针对以上问题,公司以满足货车大流水线检修主线需求为中心,进行转向架车间厂房工艺布局调整,实施资源合理配置,在对轴承退卸、探伤工序、轮对退卸、轮对编辆工序等进行了一体化设备智能化改造基础上,实施工艺布局再调整,重点在对轮对探伤线工艺位置的搬迁。建设数字化、智能化车间,见图。

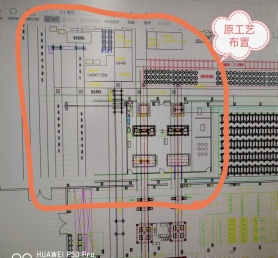

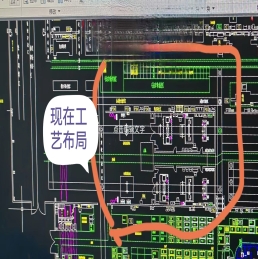

经过精心策划,认真的研讨,公司在兼顾完成年度生产计划的基础上,制定了一整套一体化设备智能改造计划和车间工艺调整布置计划。并按计划严格实施,经过7个月的工艺布局重新调整,探伤工序的探伤间由原来的位置,调整到现在位置(见图)。其中包括,根据工艺布置要求,重新建设设备的安装定位基础,搬迁设备、调试设备,在工艺调整的同时,还必须兼顾了转向架车间的生产任务,生产、改造、搬迁交叉作业,生产、改造困难重重,尤其是设备的重新布局,涉及到一系列的设备基础建设、风、水、电的重新布局,以及设备与设备、设备与物料、设备与操作者的重新位置设定,同时还得兼顾车间既定生产任务的完成等等。经过精心的策划,严格的执行,完成了车间的工艺调整,轮对探伤线的重新布局。见图。

通过对轴承退卸、探伤工序、轮对退卸、轮对编辆工序等进行的一体化设备智能化改造和车间工艺的重新布局调整, 轮对检修的运转效率得到较大提升,车间厂房生产现场空间得到有效释放,增加了20辆轮对存放场地(见上图);杜绝了轮对吊运操作,降低吊运过程中存在的质量和安全隐患;在降低员工劳动强度的同时,轮对探伤产能从原日产58提升到日产70+,提升20%以上,为公司货车修造再创新高,奠定了坚实基础。

四、结语

根据现代技术进步,设备更新,技术改造,进行工艺的重新布局调整,为公司以“智慧货修”为特色的工位制节拍化生产流水线,发挥了工艺创新、工艺布置改造引领作用,通过一体化设备智能化改造+车间工艺的重新布局调整,优化工艺流程,优化作业模式,扎实推进各项基础工艺工作,切实提质、增效、稳生产,为公司实施设备智能化改造+车间工艺布局调整积累了经验,为公司打造高回报的铁路货车造修典范企业筑实了支撑。

参考文献:

[1]基于仿真的生产系统规划技术研究[J].王红军,韩秋实,柴树峰.机械设计与制造.2007(10)

[2]基于制造系统功能的设施布局设计研究[D].锁小红.山东大学2008

[3]制造车间布局优化方法研究与系统实现[D].胡广华.华中科技大学2007

![]()