(摩根新材料(上海)有限公司,上海,200241)

摘要:以天然石墨、电解铜粉和树脂等作为原材料,采用混合、压型、烧结工艺制备铜电刷样品,研究了不同的铜粉类型、含量和烧结工艺对铜电刷导电性能的影响。用激光粒度分析仪测试铜粉粒径和SEM观察铜粉类型,用电阻率测试仪测试铜粉电阻率及其他物理性能。结果表明:采用相同的烧结温度,在铜含量33%的情况下,铜粉粒径越大,电阻率越小,大粒径D50为28.32µm的电解铜粉是小粒径D50为10.89µm电解铜粉电阻率的1/5。用同一种类型电解铜粉制成不同铜含量电刷时,随着铜含量升高电阻率急速降低,33%铜含量电刷的电阻率是23%铜含量电刷电阻率的1/10 。

关键字:铜粉 烧结 电刷 电阻率

Effect of different sintering process, copper content and copper powder type on conductivity of copper brush

Fu Meirong

Abstract: Using natural graphite, electrolytic copper powder and resin as raw materials, copper brush samples are prepared by mixing, pressing and sintering processes. The effects of different copper powder types, content and sintering processes on the conductivity of copper brushes are studied. The particle size of copper powder is measured by laser particle size analyzer, the type of copper powder is observed by SEM, and the resistivity and other physical properties of copper powder are measured by resistivity tester. The results show that at the same sintering temperature and with 33% copper content, the larger the particle size of copper powder, the lower the resistivity. The resistivity of the electrolytic copper powder with large particle size D50 of 28.32µm is 1/5 of that of the electrolytic copper powder with small particle size D50 of 10.89µm. When the same type of electrolytic copper powder is used to make brushes with different copper content, the resistivity decreases rapidly with the increase of copper content. The resistivity of the 33% copper content brush is 1/10 of that of the 23% copper content brush.

Key words: Copper powder; Sintering; Copper brush; Electricity resistivity

电刷是电机的一个非常重要的零部件,广泛应用于直流电机,交流电机,其作用是在电机的固定部件与旋转部件—整流子或集电环之间接触旋转来传导电流。因此电刷必须具备多种自相矛盾的特性[1]:摩擦系数和磨损量小,不研磨或损伤换向器和集电环:机械强度大,以避免高速旋转和振动引起的磨损;润滑性能好,与换向器或集电环平滑地接触;电阻系数小,换向性能好;不产生火花或噪声,尽量延长使用寿命等,以满足电机在不同的应用领域发挥其作用。随着经济社会发展,人们对生活要求越来越高,DC马达市场对铜石墨电刷提出越来越高的要求,不仅寿命长,且在噪音、EMI方面满足客户对家电和汽车产品静音方面提出越来越苛刻的要求。铜石墨电刷兼具铜和石墨两者的特点,既有石墨的润滑性能

[2],又有铜的导电性能、机械力学性能和摩擦性能,是目前市场上应用最为广泛的电刷材料之一。本文系统研究了电解铜粉及工艺参数对电刷导电性能的影响。

1 试验材料和试验方法

试验采用电解铜粉和天然石墨作为原材料粉末,表1和表2分别给出了电解铜粉和石墨粉的物理性能,采用Malvern激光粒度仪分析铜粉粒径分布,采用GB5060-85测试原料松装密度,采用MIRA3 TESCAN 电子扫描电镜观察铜粉形貌。

表1 电解铜粉性能参数

电解铜粉 | 激光粒度分布 | 松装密度 | ||

D10/µm | D50/µm | D90/µm | ||

A1 | 10.5 | 28.32 | 58.76 | 0.92 |

A2 | 5.29 | 14.89 | 32.4 | 1.25 |

A3 | 6.3 | 10.89 | 24.64 | 1.43 |

表2 天然石墨性能参数

天然石墨粉 | 激光粒度分布 | 松装密度 | 纯度 | 灰份 | 水份 | |||

D10/µm | D50/µm | D90/µm | g/cm3 | /% | /% | /% | ||

B | 23 | 125.3 | 229.8 | 0.35 | ≥99.5 | <1 | <0.5 | |

铜电刷样品由混料—压型—烧结三大步工艺制备而成,试验用5L三维混匀机进行混料,混料时间为60分钟,压型压力为15MPa,烧结采用200℃,400℃,500℃,800℃四种温度进行烧结,烧结时间2小时。研究了不同铜粉在不同温度下对电刷导电性能的影响,选取不同铜粉A1,A2,A3与石墨粉混合,且铜粉和石墨粉按一定比例混合,然后在15MPa压力下压型,然后在不同温度下烧结,研究了在同一温度下,不同铜粉对铜电刷导电性能影响;同时也研究了同一种铜粉制备的铜电刷,在不同温度下,对铜电刷导电性能的影响。

同时以不同电解铜粉A1,A2,A3和石墨粉B为原料,将铜石墨粉比例进行调整,分别为20%,28%,33%,40%,然后压型烧结,研究了在同一种温度下的铜电刷样品的导电性能的影响。

试验的导电性能是根据国家标准JB/T8133.2-2013 《电炭制品物理化学性能试验方法第2部分:电阻率》进行测试并计算完成的。电阻率计算公式为:

Ρ=(U*b*W)/(I*Lµ) (1)

式中:

Ρ—电阻率,单位为微欧.米(µΩ.m);

U—电位针间电压降,单位为毫伏(mV);

I—通过试样的电流,单位为安(A);

b—试样厚度,单位为毫米(mm);

W—试样宽度,单位为毫米(mm);

Lµ—电位针间距离,单位为毫米(mm)。

2 试验结果

2.1 不同粒径的电解铜粉对铜电刷电阻率的影响

图1为不同粒径电解铜粉对铜石墨电刷(铜含量33%)电阻率的影响。可以看出,当铜粉的粒径D50从28.32µm降低到10.89µm 时,铜石墨电刷电阻率从1.14µΩ.m增大到5.77µΩ.m,电阻率升高了约5倍。电解铜粉的粒径D50在29~10µm范围内时,随着粒径减小,电阻率略有升高,尤其是电解铜粉粒径最小为10.89时,电阻率大幅度升高至最高5.77µΩ.m,导电性能大大降低。

为了研究不同的铜含量对铜电刷电阻率的影响,继续制备了铜含量为28%的铜石墨电刷,图2给出了不同粒径电解铜粉对电阻率的影响。可以看出,当铜粉的粒径D50从28.32µm降低到10.89µm 时, 铜石墨电刷电阻率从1.10µΩ.m增大到13.67µΩ.m,电阻率升高了约13倍。电解铜粉的粒径D50在29~10µm范围内时,随着粒径减小,电阻率略有升高,尤其是电解铜粉粒径最小为10.89时,电阻率大幅度升高至最高13.67µΩ.m,导电性能大大降低,与33%铜含量电刷规律一致。

图1. 不同粒径的电解铜粉对铜含量为33%电刷电阻率的影响

图2. 不同粒径的电解铜粉对铜含量为28%电刷电阻率的影响

图3为不同电解铜粉A1、A2、A3的电子扫描镜照片。从照片中可以看出,随着铜粉粒径变小,铜粉树枝状越不发达,表现在制成同样质量比重的铜电刷,在同样的温度曲线下烧结,电阻率逐渐升高,A3制成的铜电刷,电阻率达到最高。这是因为树枝状发达的电解铜粉制成电刷后,铜粉之间相互连接搭桥更容易,电子在电场中运动的更迅速便捷,电阻率低,电刷导电性好。同理,当电解铜粉粒径变小,树枝状不够发达后,在相同质量铜含量,其他工艺参数一致的情况下,制成的铜电刷,里面铜粉搭桥链接不够多,造成很多断点,所以当加载电压后,电子在铜电刷中运动的通道不会很畅通,造成电阻率升高。尤其是铜含量变少至28%时,表现尤其严重,铜含量比33%时少,电解铜粉D50粒径降低至10.89µm,铜颗粒之间的搭桥更难,断点更多,所以电阻率急速升高至13.67 µΩ.m。

![]()

![]()

图3 不同粒径电解铜粉SEM 照片

2.2 不同烧结温度对铜电刷电阻率的影响

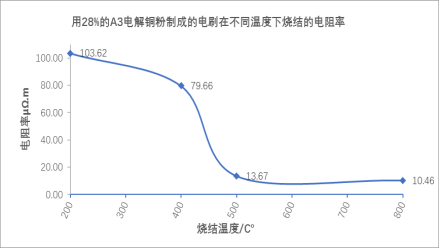

选用A3电解铜粉制备含铜量为28%和33%的铜电刷,制备成六种不同的样品,在200℃、400℃、500℃和800℃四种不同温度下烧结,电阻率见如图4和图5.

图4 是用A3铜粉在不同温度烧结下的电阻率变化图, 图4中横坐标1代表的是200℃,依次分别为400℃,500℃,800℃。从图中可以看出,当烧结温度200℃时,电阻率最高为103.62µΩ.m,随着烧结温度的升高,电阻率急速降低,从200℃的103.62µΩ.m降至500℃的13.67µΩ.m,随后增加烧结温度到800℃时,电阻率变化不大为10.46µΩ.m。这说明200℃低温烧结时,铜粉的扩散不显著,没有形成很好的连接,没有搭桥,当电流通过电刷时,遇到很大的阻力,电阻率最高。随着温度的升高,铜颗粒之间连成一体,电阻率急速下降。当再增大烧结温度到800℃时,由于铜连接已经很牢固,因此升高烧结温度对电阻率的影响不大。

图4. 用28%的A3铜粉制备的铜电刷在不同温度烧结下的电阻率

图5与图4不同的是将A3铜粉含量增加到33%,制备出了铜电刷,在200℃,400℃,500℃,800℃四种不同温度下烧结。随着烧结温度的升高,电阻率逐渐下降。其烧结机理与图4一样,200℃烧结时,铜粉之间的烧结没有致密化,故当电子在电刷中运动时,受到较大阻力,所以电阻率最高。随着烧结温度的升高,电阻率急速降低到5.77µΩ.m。

图5. 用33%的A3铜粉制备的铜电刷在不同温度烧结下的电阻率

3.不同的铜含量对铜电刷电阻率的影响

研究了用A3电解铜粉制成不同铜含量的电刷样品,铜含量在23%到48%这比例之间配比制成,然后压型,在400℃下进行烧结,其电阻率变化见图6。

图6. 不同铜含量电刷在同一烧结温度下的电阻率变化

从图中可以看出,随着铜含量增加电阻率降低。当铜含量为23%时,电阻率最高为33µΩ.m,该含量的铜含量弥散分布在石墨粉中,没有形成很好的连接,电子经过刷体时,受到阻碍,故电阻率高。随着铜含量的升高至33%,电阻率急速降低,可见这时候铜粉在刷体里面有很好的连接,故电阻率从最高的33µΩ.m降至3.04µΩ.m,是最大时的十分之一。随着铜含量继续升高,电阻率变化趋于平缓。

3. 结 论

本文研究了不同粒径电解铜粉,烧结温度和铜含量对铜电刷电阻率的影响,通过对实验结果的分析可得到如下结论:

(1)电解铜粉粒径越大,树枝状结构越发达,有利于在电刷中形成连接,降低电刷电阻率。

(2)烧结温度从低升高时,由于铜粉在电刷中的形成更好的连接,电阻率急速降低,最低的电阻率为最高电阻率的十分之一。

(3)在同样类型电解铜粉下,不同铜含量电阻率变化显著。在铜含量23%~33%之间,电阻率变化最大。然后随着铜含量增加,电阻率变化变缓。

参考文献

[1] 邵海成,刘桂武. 一种电机用炭/炭-石墨/铜电刷的制备方法[P], CN104577632B,2017.

[2] 穆艳如,汪礼敏. 原料对低铜电刷导电性能的影响[J]. 粉末冶金工业,2011,21(5):21-25.

1