中铁四局集团第一工程有限公司 安徽省合肥市 230000

摘要:顶管技术在水利工程中得到广泛应用的主要原因是它将传统施工面由地上转入地下,在不影响地面活动的前提下,实现了施工周期短且没有高工作成本的目的。同时地下工作意味着,施工过程对交通秩序的干扰大大减少,穿越铁路建筑物的时候不需要进行拆迁,不影响正常的通航秩序。在施工运作的过程中产生的噪声小,不影响环境,不需要像深埋管处理程序一样,先要进行地基处理,可以在承载力较小的土层中进行操作。在顶管施工过程中,为了能够更好的展示出工程施工质量,需要按照工程施工技术处理中的要求,进行专项顶管施工布置,只有处理好顶管施工布置,这样才能为工程施工管理提供帮助。

关键词:顶管施工;封门进洞;超大口径;钢筋混凝土

引言:超大口径钢筋混凝土顶管型钢砖墙封门结构其中包括顶管机内壁,边缘与顶管机内壁密封连接的钢封门,钢封门中部设有工作孔并通过密封门密封,钢封门和密封门之间布置有密封垫圈,且两者通过螺栓结构固定连接。该技术结构简单,造价低,能确保管网的安全、经济、顺利施工,可有效克服流砂、流土等不良地质条件带来的安全风险、进度风险,具有经济、简单、安全等特点。

1操作要点

对超大口径钢筋混凝土管顶管型钢砖墙封门的设计生产制造的研究,已经成为迫切需要解决的问题。

1.1工艺流程

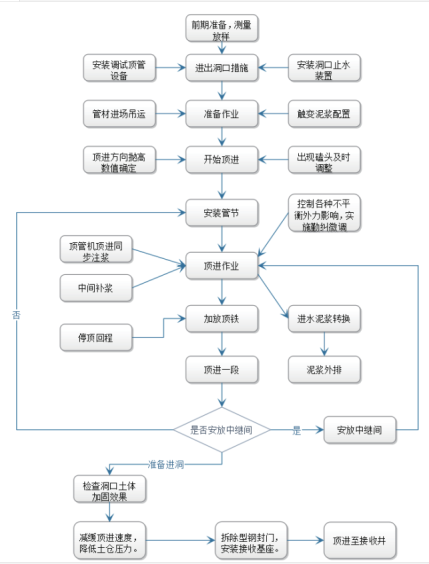

超大口径钢筋混凝土顶管的施工工艺流程如图所示。

1.2操作要点

(1)机械顶管

在机械顶管作业时,针对地下水较为丰富,且存在流砂及流土等不良地质条件,在顶管机机头可采用本封门结构。预先采用钢板加工好与顶管机内壁尺寸大小匹配的钢封门,钢封门上开设工作孔用作掘进出渣,工作孔为圆形,大小以满足一名工人出土作业为宜;距离刃脚一定距离,将钢封门与顶管机内壁密封焊实,此时在刃脚与钢封门之间便形成一土仓;在顶管顶进过程中,开挖面土体便进入土仓;由于土体流塑性较大,土体被挤压至工作孔,便可开展后续出渣作业。为防止过大的土压力造成钢封门从焊缝处脱落,在钢封门与顶管机内壁交界处对称布置若干掖角,掖角为等腰直角三角形钢板,采用焊接的形式将掖角两直角边分别与钢封门、顶管机内壁贴紧,起到对钢封门的加固作用。

(2)钢管管节间焊接

当钢管管节间焊接时,管道顶进暂停,或在某些特殊情况,如夜间台班未安排掘进,则工作孔处的土层将长时间暴露,为避免渗水及流土、流砂等涌入管道内,降低施工安全风险,减少掘进恢复时管道内的渣土清理,加快施工进度,可以在管道顶进暂停时,将直径大于工作孔直径的圆形密封门安装在工作孔孔口处。具体安装方式为先将橡胶材质的密封垫圈装入钢封门上垂直对称布置的螺栓内,为确保安装对齐,可预先在密封垫圈上作出标记,并打出与螺栓孔大小基本一致的孔眼,密封垫圈的内直径应等于工作孔直径;其次在工作孔孔口处安装密封门,密封门上开设有与螺栓对应的螺栓孔,并焊接有钢筋材质的弧形把手。握住弧形把手将密封门提起,使得螺栓孔与螺栓对齐,并将密封门与密封垫圈贴紧,最后将螺母装上并紧固。为减少螺栓与螺栓孔的对齐时间,确保密封门能够快速安装到位,螺栓孔的直径应略大于螺栓的直径。为增强密封垫圈的密封效果,同时便于观察渗水点,密封垫圈的外直径应略大于密封门直径。

(2)掘进恢复

当掘进恢复时,将螺母、密封门、密封垫圈依次取下,便可重新启动掘进作业。

2施工技术措施

2.1工作井施工

该市政排水工程顶管施工的工作井和接收井均采用现场制作沉井下沉的方式,在工作井施工时基坑开挖深度控制在1.0m以内,并应局部对称开挖,避免井体发生失稳破坏。沉井按照设计尺寸浇筑,待钢筋混凝土强度达到100%后,采用长臂挖机取土下沉,如沉井按设计尺寸需接高,须预留1.5m,防止在下一节混凝土沉井浇筑过程中,由于自重增加而突沉。待最后一节沉井施工完毕后,拆模,封底,浇筑沉井底板。工作井施工期间应加强周围建筑物沉降观测。

2.2注浆减阻

一是根据土质变化调整优化泥浆配置比,确保泥浆润滑性能。二是合理设置注浆孔,在钢筋混凝土管段端头侧设置3个注浆孔,并在管段右侧安装压浆总管,按照6m间距外接三通阀门至管段注浆孔。三是严格按照操作规程及“先压后定,随压随顶,及时补浆”原则压浆,保证浆液及时填补顶进过程中造成的建筑间隙,泥浆泵出口泵送压力控制在1.0~1.25kg/cm3。最后,应在管段端头侧邻近边缘处设置压浆孔,以确保管段拼接后前节钢环完全遮盖注浆孔,挤压出的浆液在钢套环和管段外壁间形成浆套后被挤出,泥浆套可起到较好的减摩效果。

2.3管道顶进

由于该工程土质松散,故无需在管端上方预留空隙以降低顶进阻力;管端下方135°中心角范围内避免超挖,管壁和土壁之间预留厚度为1cm的土层,待管段顶进后铲除以预防管端下沉。管前挖土深度必须与千斤顶顶铁长度相等,对于土质较好的情况可超前开挖0.5m,管前开挖的土体应采用泥浆置换的方式进行处理,工作井管道出洞前必须进行通电试车及导轨尺寸复核,并加固工作井出洞口。以工作坑内所设置的水准点和方向线为基准,通过水准仪并按照50cm/次的频次测量管底方向和高程,若存在偏差,则应通过千斤顶纠偏校正并复位。顶进施工期间,应以顶管前面首节管道为工具管,暂不与后节管道焊接,以便于调整钢管顶进误差。

2.4进出洞施工

整个施工过程的关键环是从工作井中出洞开始顶进。为保证顶管机出洞过程顺利,顶管机出洞前拆除钢封门,钢封门主要起到阻挡土体涌入的作用。出洞施工过程中,顶管机正面所承受的主动土压力比机头和混凝土管段周边摩阻力与导轨间摩阻力之和大很多,故发生管段后退、顶管机前方土体坍塌、顶管机推进时向上爬高及方向失控的可能性非常大。为避免以上情况发生,在洞口南北侧各安装1只手拉葫芦,并在主顶油缸回缩前拉住最后一节管段避免其后退,同时还应在出洞时预设向下纠偏量,防止顶管机出洞时机头爬高。

3关键技术改进与优化研究

(1)封门结构采用钢板加工好与顶管机内壁尺寸大小匹配的钢封门,并开设工作孔用作掘进出渣,便于在顶管顶进过程中开展后续出渣作业。同时采用焊接的形式将掖角两直角边分别与钢封门、顶管机内壁贴紧,起到对钢封门的加固作用,即便在管道顶进,管节间的循环间隔较长时,能够在安全方面提供保障;

(2)当顶管下放至沉井时,管道顶进暂停,或在某些特殊情况,如夜间台班未安排掘进时,工作孔处的土层将长时间暴露,该封门结构可通过将直径大于工作孔直径的圆形密封门安装在工作孔孔口处,可避免渗水及流土、流砂等涌入管道内,降低施工安全风险,减少掘进恢复时管道内的渣土清理,加快施工进度。

结论:本文研发了一种超大口径钢筋混凝土顶管型钢砖墙封门进洞施工技术,该结构包括顶管机内壁,边缘与顶管机内壁密封连接的钢封门,钢封门中部设有工作孔并通过密封门密封,钢封门和密封门之间布置有密封垫圈,且两者通过螺栓结构固定连接。该技术结构简单,造价低,能确保管网的安全、经济、顺利施工,可有效克服流砂、流土等不良地质条件带来的安全风险、进度风险,具有经济、简单、安全等特点。

参考文献:

[1]蒋新乾.大口径钢筋混凝土管道施工[J].质量与市场,2020,No.269(18):70-72.

[2]梁奇.大口径钢筋混凝土管道施工[J].低碳世界,2020,10(04):94+49.DOI:

[3]魏旭峰.大口径超长距离钢筋混凝土顶管施工技术[J].建筑施工,2019,41(10):1905-1906+1915.DOI:

[4]张强,韩聪,李彤等.大口径埋地塑料排水管道工程质量控制参数分析[J].城市道桥与防洪,2018,No.233(09):189-192+21.DOI: