中车唐山机车车辆有限公司

摘要:简要介绍了动车组牵引变流器Q1接触器的控制原理,以及常见的卡滞故障,根据故障现象追溯故障原因,最后针对接触器卡滞问题提出整改方向。

关键词:牵引变流器 Q1接触器 控制时序

引言

牵引变流器是列车牵引传动系统中的重要环节,主要做用是实现电能的转化,即牵引变流器将单项交流电变为三相交流电为牵引电机提供电源。

Q1接触器是牵引变流器的输入接触器,控制着牵引变流器的输入环节。Q1接触器触点故障,导致误报Q1接触器状态异常,造成主断无法闭合,偶发变压器次边过流。

一、控制原理

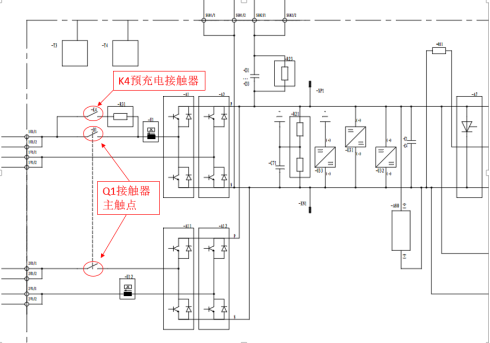

Q1接触器是牵引变流器的输入接触器,一端连接主变压器次边绕组,一端连接牵引变流器整流模块。下图为牵引变流器输入端主电路示意图。

图1 牵引变流器输入端主电路示意图

Q1控制时序

动车组在初送电时,当主断路器释放后操作闭合主断路器,牵引变流器内部预充电接触器K4接通,通过预充电电阻给中间直流电路预充电,同时牵引变流器进行自检(制动斩波测试),中间直流电路电压达到额定电压的88%时,通过Q1接触器的驱动电机动作,使得Q1接触器主触点闭合,同时预充电接触器K4断开,牵引变流器开始工作。

Q1内部控制动作原理

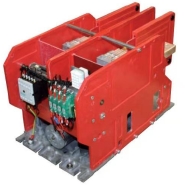

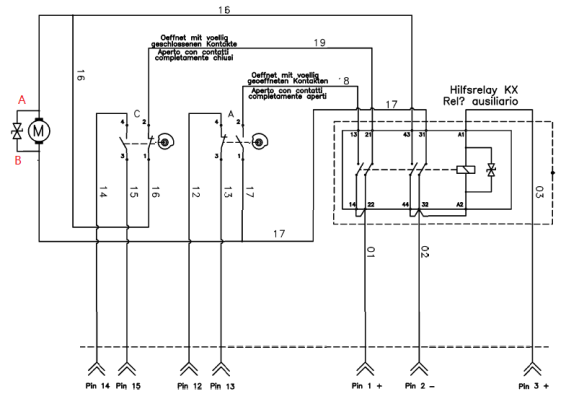

Q1接触器主要由驱动电机、主触点动触头、主触点静触头、4个凸轮、4个辅助触点和控制继电器组成。通过驱动电机转动带动滑块在轴承上运动,由于滑块连接在动触头上,从而使滑块带动动触头运动,实现主触头间的打开和关闭。接触器动触头运动时,通过动触头齿轮齿条传动机构带动凸轮转动,通过凸轮与辅助触点的接触行程,凸轮转动挤压辅助触点驱动杆触发辅助触点的分断和闭合。

电机正转(A端正电、B端负电)驱动主触点闭合,电机反转(A端负电、B端正电)驱动主触点断开。

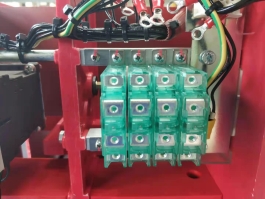

图2 Q1接触器各组成部分

辅助触点有4组,每组由1个常闭触点和1个常开触点组成:

A组:辅助触点12-13(常开)反馈主触点打开信号,辅助触点17-18(常闭)控制驱动电机反转;

B组:辅助触点8-9(常开)、10-11(常闭),用于主断控制联锁;

C组:辅助触点14-15(常开)反馈主触点闭合信号,辅助触点16-19(常闭)控制电机正转;

D组:辅助触点6-7(常闭)预留。

1)接触器闭合过程

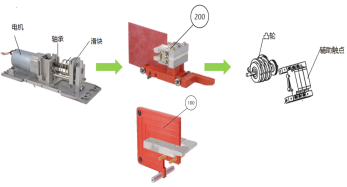

Q1接触器电路原理如图3所示,图中状态表示Q1接触器处于断开状态,红线代表由断开到闭合的控制电流走向。

图3 Q1接触器由断开到闭合的控制电流走向

Q1接触器主触点闭合时,需要在pin1施加正电压,pin2施加负电压,pin3不施加电压。此时由于继电器线圈没有施加电源,因此不会动作。pin1端正电压将通过继电器触点22-21、Q1接触器的辅助触点19-16施加到电机A端,电机B端通过继电器触点31-32回到pin2端负电压,使得电机正向旋转,主触点闭合。

当出现以下两种情况时,Q1接触器将动作异常:

① 若上一个断开动作结束时辅助触点16-19未正常动作,Q1接触器接收下一个闭合指令时辅助触点16-19作为电路通路本应闭合但未闭合,则Q1接触器无法闭合;

② 若Q1接触器能够正常闭合,但在闭合动作结束时辅助触点14-15未正常动作,仍处于断开状态,TCU因检测到辅助触点14-15的闭合反馈为0,则认为Q1接触器未闭合。

2)接触器打开过程

Q1接触器闭合状态下的电路原理如图4所示,箭头线代表由闭合到打开的控制电流走向。

图4 Q1接触器由闭合到断开的控制电路走向

Q1接触器主触点闭合时,需要在pin1和pin3施加正电压,pin2施加负电压。继电器线圈得电后动作,继电器触点13-14闭合、21-22断开、43-44闭合、31-32 断开。此时pin1的正电压施加在电机B端,pin2负电压施加在电机A端,使得电机反向旋转,主触点打开,同时辅助触点pin12-13闭合、pin14-15断开、17-18断开、16-19闭合。由于辅助触点pin17-18断开,电机A端的正电压被切断,电机停止旋转,此时主触点完全打开。

当出现以下两种情况时,Q1接触器将动作异常:

①若上一个闭合动作结束时辅助触点17-18未正常动作,Q1接触器接收下一个断开指令时辅助触点17-18作为电路通路本应闭合但未闭合,则Q1接触器无法断开;

②若Q1接触器能够正常断开,而在断开动作结束时辅助触点12-13未正常动作,则辅助触点12-13不能反馈正确的信号,系统因检测到辅助触点12-13的断开反馈为0而认为Q1接触器未断开。

根据Q1打开过程的分析可知,Q1打开故障分为两种情况:1、A组辅助触点的12-13触头故障,导致Q1实际上已经打开但是TCU收不到反馈信号;2、A组辅助触点的17-18触头故障,导致Q1实际无法打开。现在结合现车实例,对这两种故障进行分析。

二、原因分析

(1)以2017年11月04日Q1接触器发生打开故障为例,分析第一种Q1没有反馈信号的情况:

5003库内检修升弓合主断后,在14时37分53秒,500304车检测到线路断路器Q1打开故障,导致主断断开,报故障代码31BF(主接触器Q1打开故障),全列断电复位后,故障恢复。

下载5003列04车TCU内存诊断数据,如图5所示:

图5 TCU内存诊断数据

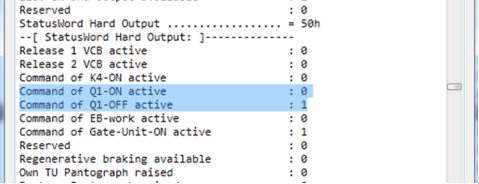

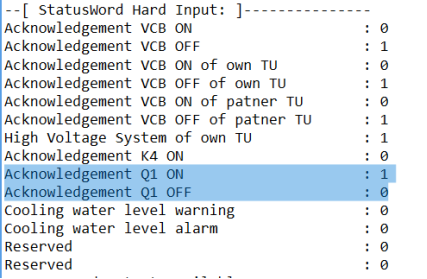

从图中可以看出,14:38:31,04车TCU报04B4H:线路断路器Q1状态异常;14:38:22报08F5H主断路器断开。查看故障时刻环境变量,如图下所示。硬线输出状态显示Q1断开指令(Command of Q1-OFF active)为1,而Q1硬线反馈状态显示Q1断开状态(Acknowledgement Q1 OFF)为0,Q1闭合状态(Acknowledgement Q1 ON)也为0,说明此时Q1已从闭合位到达断开位,但是由于断开反馈12-13异常导致报出故障。

图6-1硬线输入环境变量

图6-2 硬线输出环境变量

以2020年9月25日Q1接触器发生打开故障为例,分析第二种Q1实际无法打开的情况:

2020年9月25日,配属上海局南京南动车所5060列动车组库内检修,供电后12车报31BF(主接触器Q1打开故障)。

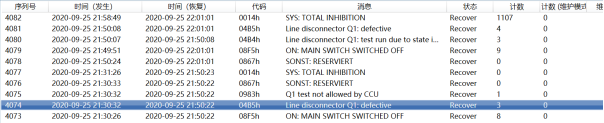

下载5060列12车TCU内存诊断数据,如图所示:

图7 TCU内存诊断数据

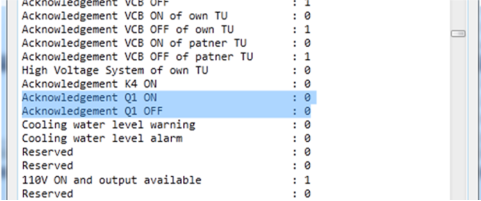

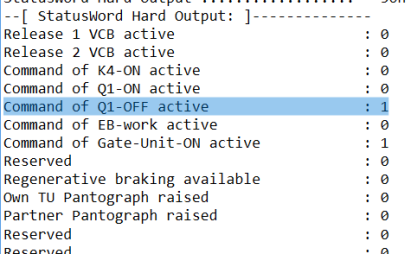

从图中可以看出,21:30:32,12车TCU报04B5H:线路断路器Q1状态异常。查看故障时刻环境变量,如图所示。硬线输出状态显示Q1断开指令(Command of Q1-OFF active)为1,而Q1硬线反馈状态显示Q1断开状态(Acknowledgement Q1 OFF)为0,Q1闭合状态(Acknowledgement Q1 ON)却为1,说明此时Q1此时仍在闭合位,接到Q1断开指令后并没有动作。

图8-1硬线输入环境变量

8-2硬线输出环境变量

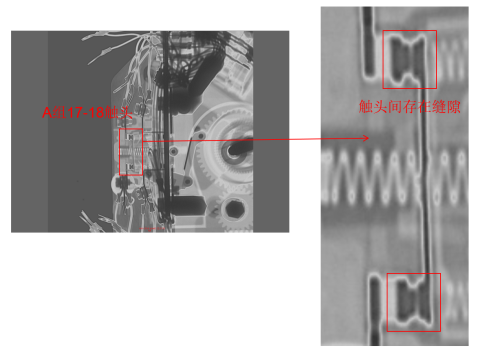

为验证以上根据故障数据分析的结论,对CR400BF-A-5060车故障Q1接触器进行X光探伤,得到的X光照片如下图所示。可以看出,故障件A组辅助触点的17-18触头间存在缝隙,导致不导通。与数据分析结果一致。

图2.2-7故障件X光照片

三、整改措施

(1)调整空置的D组凸轮在轴承的安装角度,使其动作时序与B组凸轮相同,将A组凸轮的辅助触点12-13接线并联连接到D组凸轮常开触点上,即A和D辅助触点的常开触点互为冗余。电路原理如图3.2-1所示。

图3.2-1 A、D常开触点并联原理图

当列车初上电A组凸轮卡滞在释放位置导致12-13触点断开时,D组凸轮由于滞后于A组凸轮时序,其辅助触点驱动杆仍为压紧状态,常开触点确保是可靠闭合的,反馈信号可由该条支路传递至TCU的ICBP检测板卡,有效避免了列车初上电时故障的发生。

(3)辅助触点筛选:对每个安装在Q1上的辅助触点进行1000次老化筛选,出现一次故障即判定不合格,通过筛选剔除有故障隐患的触点,提高Q1的可靠性。

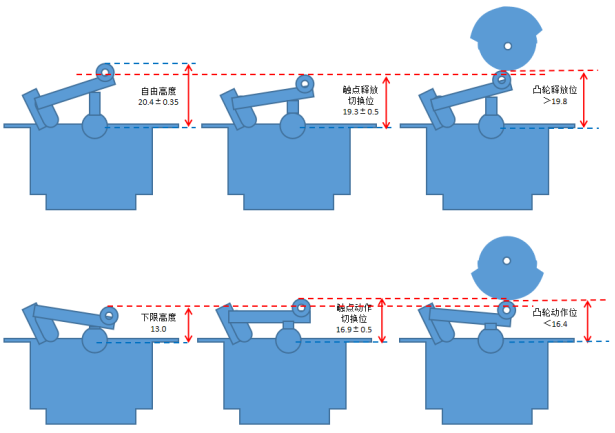

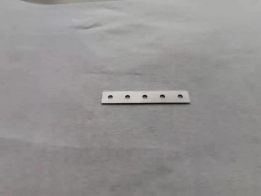

(4)辅助触点行程测量: 辅助触点行程对其可靠性有着及其重要的的影响,因此辅助触点安装在Q1上之后需要测量每个触点释放和动作位置的行程,确保每个触点都在技术参数中规定的行程范围之内,对于行程不在范围内的触点采用加装垫片的方式调整行程。

辅助触点行程示意如图3.2-2所示,S847辅助触点由动作位置开始释放时,直到19.3±0.5mm(0.5为释放位公差)位置处达到释放切换位,为保证辅助触点可靠释放,辅助触点安装在Q1上时凸轮的释放位必须大于S847释放位公差的上限19.8mm。

S847辅助触点由自由位置开始下压时,直到16.9±0.5mm(0.5为释放位公差)位置处达到动作切换位,为保证辅助触点可靠动作,辅助触点安装在Q1上时凸轮的动作位必须小于S847动作位公差的下限16.4mm,同时不低于最终位(不对内部部件造成永久损伤的最低位置)13.5mm。

图3.2-2 辅助触点行程检测示意图

Q1接触器加装垫片的位置如图3.2-3所示,垫片安装在固定辅助触点的横梁与辅助触点之间,通过固定辅助触点的螺栓进行紧固。通过加装垫片可以调整辅助触点驱动杆与凸轮之间的距离,从而调整辅助触点在Q1凸轮下的动作位和释放位的行程。

![]()

![]()

![]()

![]()

图3.2-3 Q1加装垫片示意图

(5)整改完成后对Q1整机进行500次老化动作,确保Q1各个部件之间充分磨合,提高Q1装车后的稳定性。

参考文献:

-1-