中铁十局城建公司第二项目部 山东济南

摘要:跳仓法是将建筑物地基或大面积砼平面机构划分成若干个区域,按照“分块规划、隔块施工、分层浇筑、整体成型”的原则施工,其模式和跳棋一样,即隔一段浇一段。相邻两段间隔时间不少于7天,它具有方便施工、提高结构整体性、防水性以及缩短施工工期,同时避免了二次浇筑前清理、凿毛、独立支撑架体等相关工序,降低了成本。

关键词:跳仓法 自防水 缩短工期

1 引言

考虑本工程工期紧、后浇带独立支撑施工、剔凿等难度大、后浇带的施工质量难以得到控制等因素,根据住建部2009年6月16日颁布的《补偿收缩混凝土应用技术规程》(JGJ/T178-2009)第4.0.3、4.0.4、4.0.5、4.0.6条规定,结合该工程实际情况,在间距较大的后浇带之间可设置膨胀加强带,采用跳仓法施工同样可以满足混凝土对温度收缩应力的要求。

通过跳仓法施工工艺,有效增强了基础施工阶段自防水能力,降低了开裂渗漏隐患,同时避免了二次浇筑前清理、凿毛、独立支撑架体等相关工序,降低了成本、节省了工期。

2 关键技术

1、利用“抗放兼施、先放后抗、以抗为主”的原则进行施工。

2、减少施工缝、有利于控制裂缝导致渗漏。

3、选择低收缩性水泥,优化混凝土配合比,严格控制水泥用量,从而有效控制混凝土温度应力和减少混凝土收缩变形。

3 主要工艺技术

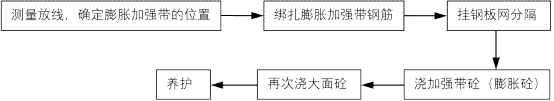

3.1 施工工艺流程

3.2 操作要点

1、测量放线:

根据设计的位置确定膨胀加强带的位置,并应复核无误。

2、绑扎膨胀加强带钢筋

按规范要求绑扎膨胀加强带的钢筋,一般要求膨胀加强带的板钢筋(或墙钢筋)配筋率比两侧板的钢筋增加0.5倍(即按现有板配筋进行隔一加一工作),并伸入两侧砼各0.5m。

3、挂钢板网分隔

先在膨胀加强带的两侧立竖向短钢筋Φ12@200~400,与板筋绑扎固定,然后在竖向短钢筋上挂密孔钢板网,网孔直径Φ<10mm,目的是阻止砼中的石子通过。

4、浇注加强带混凝土(膨胀混凝土)

因本工程楼板混凝土体量较小,浇筑时间基本能控制在3h以内,为保证混凝土浇筑的施工质量,采用连续浇筑混凝土的方式,膨胀加强带内C35+微膨胀混凝土用布料机进行浇筑,大面C30混凝土用布料机进行浇筑,施工时应注意避免将大面的混凝土浇筑到膨胀加强带内。

5、再次浇注大面混凝土

加强带浇筑完毕再使用原设计要求的C30砼,如此连续浇筑,不留伸缩缝或后浇带,一次施工完毕。

6、养护

对掺膨胀剂的混凝土而言,及时进行养护是消除收缩裂缝的重要措施。故在混凝土浇筑完12h内,立即覆盖1层麻袋或毛毡进行湿水养护,养护时间不少于28d,保证每天洒水养护不少于2次。采用该法既能及时养护混凝土,保持表面湿润,又避免了浇水对正在初凝过程中的混凝土表面造成冲刷破坏。

3.3 膨胀加强带施工技术措施

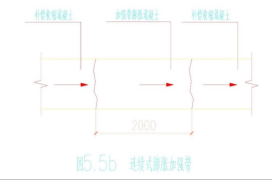

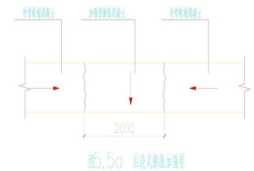

根据《补偿收缩混凝土应用技术规程》(JGJT178-2009)有关规定,膨胀加强带宽度为2000mm,本工程膨胀加强带设置位置与原设计或变更中的温度后浇带位置一致。

膨胀加强带宽度为2000mm,施工时在膨胀加强带两侧各支设免拆模板网,达到将带内混凝土与带外混凝土分开的目的。

根据设计与规范要求,膨胀加强带混凝土的设计等级比两侧混凝土提高一个等级,即采用C35混凝土,并内掺低硷膨胀剂。

根据规范要求,本工程膨胀加强带施工可采用连续式浇注方式。

3.4 预拌混凝土

1、本工程选用P.O42.5普通硅酸盐水泥,有效控制温升。

2、采用较小的水胶比,每立方米混凝土用水量减少5-15KG,提高混凝土密实度。

3、优化混凝土配合比,降低胶凝材料总用量,并采用超量取代的办法提高粉煤灰掺量,减少混凝土塑性收缩,降低水泥水化热及混凝土内外温差,减少温度应力,抑制应力裂缝的产生,合理利用(粉煤灰与高效减水挤)“双掺”的超叠加技术,增强混凝土的内部结构的致密性,从而控制早期收缩。

3.5 浇筑顺序

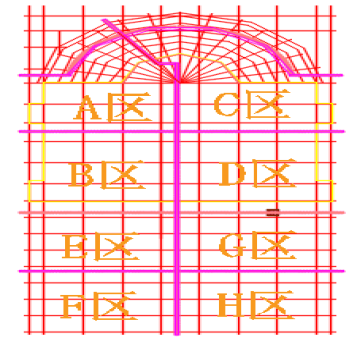

根据整合,现A区域包括北侧原分隔两个区域,C区域也包括北侧原分隔两个区域,将原有浇带划分的10个区域减少成现有的8个区域,分别为A-B-C-D-E-F-G-H,结合跳仓法原理,施工顺序确定如下:A区(内部加强带同时浇筑)-D-B(AD临近加强带一起浇筑)-C(内部加强带同时浇筑+AD临近加强带)-E(与B交接加强带一起浇筑)-H-F(EH加强带一起浇筑)-G(EH加强带一起浇筑)

当区域内有膨胀加强带时,先进行膨胀后浇带和临近施工,后进行大面混凝土浇筑。

3.6 温控检测

由于混凝土初期升温较快,混凝土内部的温升主要集中在浇筑后的3d,一般在第3天温升可达到或接近最高峰值。另外,混凝土内部的最大温升,是随着结构物厚度的增加而增高。需结合工程实际情况和结构特点,确定的温测项目和测温频度测定混凝土温度同时测定大气温度。

测温点埋置方式

4 结论

项目部就本工程施工重难点进行了全方位研究,采用“跳仓法+膨胀后浇带”施工工艺代替后浇带浇筑施工,避免设置后浇带带来的后期清理凿毛、支撑体系等影响后续插入施工等问题,缩减工期约1个月,取得显著的经济效益与社会效益。通过合理的跳仓法、优化混凝土配合比、控制入模温度、加强混凝土养护等技术措施确保“跳仓法”实施效果,最终裂缝控制效果良好,同时也保证了地下室的整体防水效果。根据山东省建筑工厂消耗量定额SD01-31-2016查询定额5-1-55、18-1-125,普通后浇带施工工艺混凝土、模板人工费及材料费相比跳仓法施工工艺节省77158元。

序号 | 对策 | 目标 | 措施 |

1 | 防止大体积混凝土内部开裂 | 个别合格率100%,整体合格率99.9% | 1、导线测温技术、定点测温。 2、分层浇筑振捣,合理散热 3、采用二次振捣技术,提高混凝土密实度和抗裂性。 4、按时浇水养护,湿毛毡覆盖。 5、低水化热的粉煤灰水泥,高效缓凝减水剂,减弱应力导致的开裂。 |

2 | 避免大体积混凝土振捣不到位的措施 | 确保振捣必须到位,合格率100% | 1、观察,现场实时监督,指导振捣。 2、对振捣不足部位(冒泡、孔洞)及时指出,督促振捣。 3、分层振捣密实,每层不应大于500mm。 |

3 | 阻止大体积混凝土板面高低起伏大的方法 | 合格率100% | 1、浇筑过程中及时测量板厚。 2、测试塌落度。 3、及时纠正面筋,控制保护层厚度和板面标高。 4、采用磨光机二次收面。 |

4 | 避免大体积混凝土原材不合格的手段 | 合格率100% | 1、到混凝土拌合站原材取样送检,确保混凝土质量合格。 2、现场检查混凝土材质单,确保所有原材无更换。 |

5 | 防止大体积混凝土强度不达标的方法 | 合格率100% | 1、到混凝土拌合站原材取样送检,确保混凝土质量合格。 2、现场检查混凝土材质单,确保所有原材无更换。 3、现场制作标样试块,确保混凝土质量合格。 4、现场制作同条件养护试块,确保现场养护条件和方式合理。 5、合理安排实体回弹检测,确保强度达标。 |

6 | 截断大体积混凝土出现施工冷缝的措施 | 不出现施工冷缝 | 1、外掺缓凝减水剂。 2、合理分层振捣,初凝前对上一层砼覆盖。 3、降低入仓温度,粉煤灰水泥。 4、采用两次振捣技术,改善强度,提高抗裂性。 |

7 | 大体积混凝土离析、蜂窝、麻面 | 合格率100% | 1、严控商品混凝土的水灰比和塌落度,现场观察和塌落度实验,避免过稀混凝土进场。 2、在角部位置的砖胎膜整齐牢固,浇筑期间运用二次振捣技术,提高密实度。 3、磨光机收面和湿毛毡覆盖,阻断问题出现的可能性。 |

8 | 落实大体积混凝土施工技术 | 全员了解,全员努力 | 1、编制大体积混凝土专项施工方案。 2、大体积混凝土专项施工方案交底 3、现场技术复核。 |