开滦能源股份有限公司范各庄矿业分公司,河北 唐山 063100

摘要:随着社会经济的发展,我国企业对资源的需求也在不断增加,因此,我国煤炭企业必须采取相应具体措施,改善现行的采掘工艺技术,以提高采煤量,实现资源的高效利用,同时保持资源的可持续发展。采用人工智能技术进行综采操作面的自动化,可以有效地降低采掘阶段中的成本费用开销,减少相关人员的工作强度,实现采掘工作的全面自动化,为我国采掘工艺技术的高效提供更好的保障。然而,由于目前对这一高新技术的应用时间较短,在实践环节中仍然存在一些问题,因此,我们将着重探讨这些问题,以期推进智能信息技术在采煤工作中的普及,从而提高采煤工作效率,提高采煤安全,实现采煤工作的全方位自动化,提高采煤工作效率。

关键词:智能化;综采工作面;采煤机;液压支架

引言

目前,综合工作面采掘方法是我国煤矿企业最主要的采掘方法,它具有显著的优点,可以很好地适应矿井的自然条件和地理条件,可以高效地提升自然的效率,生产方法集中,投入的成本较低,有利于提升工作质量和效率,不断改善煤矿开采方式,为企业带来最大程度的效益。因此,煤矿企业应该大力推广一体化工作面采掘方法,以期达到更高的采掘效能和更高的经济性。应用现代化的采掘方法,以保证煤矿企业的安全和持续发展。

1 智能化综采工作面技术特征

智能化综采工作面具有多种技术特征,而液压支架智能化控制是其关键所在。该系统由多个环节组成,即对支架与围岩的联接进行监控,长期监控,保证了综采作业的正常进行,并实现了智能化调整。关键在于,我们可以将传统的喷洒方式转变为智能操作。其二,通过自主定位过程学习和和智能操作的轨迹下,我们能够有效地规避隐患。第三,我们使用的工作台输送装置兼具电力软启动和负载功能,同时在实现故障目标诊断的同时,并获得高效的通讯控制和自动控制。

2 液压支架概述与现状分析

作为“三机配套”中重要的一环,液压支架为采煤机、输送机以及一线采掘人员提出了有力的支护与保护,使他们能够平安正确地完成采掘任务。在采煤过程中,所有人员可以将身子完全掩蔽在液压支架的顶板之下,从而高效率地保护了他们的人身安全。双立柱支撑掩护式液压支架是矿井常用的结构,它能够承载很大的外力,从而提供更多的安全可靠空间,使得巷道的安全系数得到有效地保证。

3 协同开采技术思路

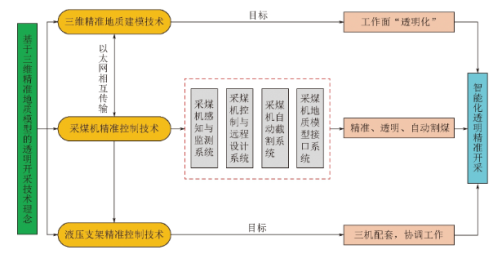

在回采工作面三维精准地质模型的基础上,我们建立了一个多源异构数据共享和互馈平台,该平台集采煤机精确监控和液压支架精确控制技术于一体。通过实时动态优化工作面的三维模型,我们可以根据采煤机的真实揭露数据、液压支架的状态数据、采煤机运行学和动力学数据以及带式输送机的真实轮廓信息,结合当前截割的顶底板曲线,实现对回采工作面的精确监控。利用所规划的顶底曲线,转化为采煤机在工作面各个部位的采高和卧底量,并将其传输到采煤机的控制系统,实现了采煤机根据预先设定的曲线进行自动切割,并与刮板输送机的自动调整技术相结合,实现了智能、透明、精确的采煤,其技术路线如图1所示。

图1 智能化透明精准开采技术路线

4 采煤机与液压支架协同作业控制技术

4.1 采煤机控制与远程设计系统

采煤机遥控作业是一种智能化工作面的一体化管理工作模式,通过机巷道检测点实现信息的传递、接收和准确的控制,而对智能化工作面的遥控则是一个协调控制的过程,其中包括采煤机控制系统、液压支架电液控制管理系统、转载机控件等。综采作业管理系统包括皮带输送机控制系统、泵站控制系统等,采用智能化的管理平台,实现对工作面设备的远程控制,提高生产效率,提高安全。

随着技术的发展,采煤机巷道远程监控站与上位机智能化平台之间的通讯主要采用Modbus TCP、Modbus RTU、OPC等,其中OPC是基于微软的OLE(现在的Active X)、COM (部件对象模型)和DCOM (分布式部件对象模型)技术,具体包括一整套接口、属性和方法的标准集,,而且OPC对应用系统环境的要求也更加严格,以满足不断变化的需求,目前在煤矿自动化监控系统中多用于数据监测,不用于设备控制。在煤矿智能化监控系统中,Modbus TCP通讯协议和Modbus RTU通讯协议是常用的通信模式,它们可以有效地支持采掘机巷道远距离监控站与第三方集控平台之间的通信,而且具有较高的灵活性,可以有效地解决应用环境分配繁琐的问题。采用Modbus技术,远距离监控站和工作面智能化平台可以实现对采掘机巷道的实时监控和准确管理,它们之间可以按照约定的通讯参数和数据格式进行通讯,实现采煤机割煤过程实时监视和精准控制。

4.2 协同作业控制技术应用

根据综采工作面的生产工艺,将采煤机和液压支架的作业步骤细分为若干个子工序,并重新组合这些子工序,以实现更高效、更精确的生产效果,使采煤机和液压支架的作业工序对应统一。(1)在工作面上作业时,在接近感应装置时,必须检查托架的动作是否低于指定的临界点,如果小于;说明支架已移架就位,采煤机将持续向上移动截煤;相反,当其超过指定的临界点时,说明支架未拉移到位,这时采煤机就会停止工作。(2)在采煤机提升截煤过程中,要检查自动跟机移架支撑的总量,如果超过规定的时间,就表示支架未按时完成;这时,必须放慢采煤速度;反之,当确定的同步移动台数目低于或等于设置的临界点时,采煤机会就会加快或恢复正常,从而确保安全、可靠的生产。(3)在采煤机向上进行截取三角煤时,在接近于控制器尾部端头托架自动跟踪装置的感应器时,判定机器尾部头部的工作长度是否超出预定阈值。当行程超过指定的临界点时,表示转载机已进至,采煤机将继续向上作业。相反,如果行程小于指定的临界点,就表示转载机还没有到达指定的位置,这时就会停止工作。

5 结语

随着工业生产快速发展和信息化融合的普及,煤矿智能化开采成为我国煤矿企业发展的一个重要方向。采煤工作面的智能化和透明化水平对于提升矿井协同开化效益和安全必不可少。通过改进煤炭资源的赋存空间,不仅可以提升安全性和利用效率,还能丰富与完善煤矿智能化开采技术的内容。随着技术的进步,智能化透明精确采矿已作为国煤矿产业进行转型升级、调整产能结构、促进绿色发展的重要支撑力量。

参考文献:

[1]赵朋,白建军,吕怀宝.智能化综采工作面机电设备管理研究[J].山东煤炭科技,2019(12):180-182.

[2]陈金宇.沿空留巷围岩卸压支护协同控制技术研究[J].煤炭科学技术,2020,48(08):44-49.

[3]张磊. 采煤工作面液压支架的技术优化及应用[J]. 机械管理开发,2021,36(10):174-175.

[4]唐恩贤,张玉良,马骋.煤矿智能化开采技术研究现状及展望[J].煤炭科学技术,2019,47(10):111-115.