上海城建市政工程(集团)集团有限公司

摘要:步履式顶推法是近年来在我国发展起来的一种机械化要求较高的施工方法,而钢结构轻质高强,绿色环保,可循环利用,且箱型截面更适用于顶推施工。湘府路跨京港澳高速钢箱梁桥跨径布置为58+72+48=178m,最大单孔跨径72m,最大顶推跨径为40m,对于顶推施工而言,大跨径意味着对顶推能力的考验,顶推过程中,悬臂端过长,容易在中间支座处发生脱空现象,对主梁的内力影响极其不利。因此本文以湘府路跨京港澳高速钢箱梁桥为例,通过建立理论模型与实测结果的对比分析,研究长边跨钢箱梁步履式顶推施工中的关键控制技术,为类似桥梁施工提供参考。

本项目为长沙市湘府路跨京港澳高速主线高架钢箱梁段项目,桥长178m,跨径布置(58+72+48)m,该桥所在地理位置相对复杂,上跨京港澳高速、跨高速地面桥等见图1,为避免对其交通产生不利影响、保证桥下交通正常通行,故采用分段拼装双向整体步履式多点连续顶推法施工,其工作原理是竖向千斤顶顶起钢梁,水平千斤顶完成向前顶推,落梁后搁置与垫梁上,千斤顶回油完成一个行程的顶推工作,顶推过程中是一个自平衡的顶推动作过程。顶推工艺主要分为:顶推设备安装、梁体安装、顶升钢梁、钢梁前移就位、梁体下降、体系转换。

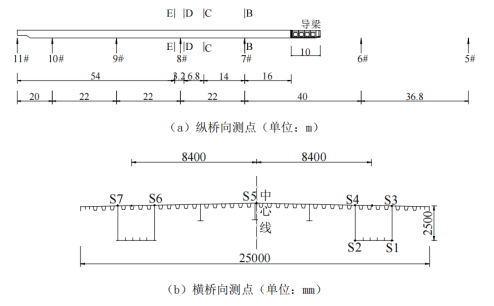

工程采用东西同步双向多点连续顶推法进行施工,下面就以西幅桥为例做以介绍。西幅桥顶推标准跨径22m、第一跨为40m,并设置10m长钢导梁,顶推临时墩布置见图2;

图1 跨京港澳高速钢箱梁桥(单位:m)

图2 西幅临时墩布置图(单位:m)

本桥梁设计模型采用空间梁单元设计,计算跨径布置为178m,根据设计图纸中的结构布置和结构尺寸,完成截面特性和材料特性定义,分别建立了西幅桥顶推施工模型、东幅桥顶推施工模型,并进行结构有限元分析验算。其中西幅桥钢梁全长94.8m,钢导梁长10m,采用大型空间桥梁有限元计算软件 MIDAS CIVIL来建立结构有限元分析模型。箱梁取全截面进行计算,施工过程仅考虑箱梁自重以及横隔板自重荷载作用,共分为337个节点和124个单元,计算模型如图3所示。

图3 西幅桥模型示意图

2.1模型参数及荷载取值

主梁钢板采用Q345qD,应符合《公路钢结构桥梁设计规范》(JTG D64-2015)和《桥梁用结构钢》(GB/T 714-2015)有关规定。恒载:(1)梁体自重钢材容重按76.98kN/m3计算;

(2)横隔板自重按图纸给出的横隔板用钢量计算,作为节点荷载每隔3m施加一次,大小为87.9kN。

2.2边界条件模拟

湘府路主线高架钢箱梁段下部结构墩身采用双柱门式墩结构,边界条件采用一般支承中的仅受压支座模拟,并将两侧一般支撑与主梁节点进行弹性连接。

2.3施工阶段模拟

西幅桥顶推施工过程按每顶推1m为1个施工阶段,共分为75个施工阶段。施工过程共涉及10#、9#、8#、7#、6#、5#共6个临时墩,主梁会依次经过这6个临时墩。顶推初始状态为梁端伸出7#临时墩6m,顶推结束状态为梁端落5#临时墩,临时墩具体位置见图4。

(a)顶推初始状态

(b)顶推结束状态

图4 临时墩布置图

2.4计算模式及结果

实际顶推施工过程中,由于悬臂端过长且钢箱梁较轻,顶推方向后端的临时墩支座处会因梁体翘起而脱空,现场施工可通过增加橡胶垫板解决支座脱空问题。因此在计算模式上以施加“强制位移”的思想模拟实际施工时垫钢块的工况 ,在脱空节点处施加合适大小的强制位移,导梁上墩后,撤去所有“强制位移”,直到顶推结束。

经模拟计算,在西幅桥顶推施工过程中,箱梁最大正弯矩出现在顶推37m梁末端离开9#临时墩时,最大正弯矩位置在89号单元(即7#临时墩和6#临时墩的跨中处),其值为18452.8kN·m;最大负弯矩出现在顶推至68m梁端即将落5#临时墩时,位置为71号单元(即距梁前端58m,6#临时墩处),其值为-72936.0kN·m;最大剪应力为3612.3kN,最小剪应力为-4060.1kN;墩顶反力最大值为3880.1kN,最小值为350.1kN;箱梁顶板最大应力为41.86MPa(拉应力),最小应力为-34.85MPa(压应力);箱梁底板最大应力为49.02MPa(拉应力),最小应力为-121.45MPa(压应力);箱梁变形最大值为32.95mm(上拱),变形最小值为-248.67mm(下挠)。如下图所示(以顶推32m为例)

图5 顶推32m(CS35)墩顶反力图(单位:kN)

图6 顶推32m(CS35)弯矩图及剪力图(单位:kN)

图7顶推32m(CS35)应力图(单位:MPa)图8 顶推32m(CS35)变形图(单位:mm)

3、实测数据与理论分析对比

为了确保主桥在施工过程中结构受力和变形始终处于安全的范围内,且成桥后的主梁线形符合设计要求,结构恒载内力状态接近设计期望,在主桥施工过程中进行严格的施工控制,对施工过程中主梁的反力、变形、应力进行了监控实测,现将实测值与理论值进行对比分析。

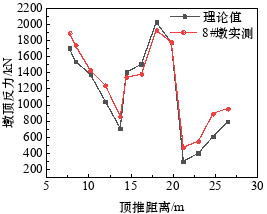

3.1墩顶反力实测与理论对比

(a)10#墩反力实测与理论对比图 (b)9#墩反力实测与理论对比图

(c)8#墩反力实测与理论对比图 (d)7#墩反力实测与理论对比图

(e)6#墩反力实测与理论对比图

图9 各墩墩顶反力实测与理论值对比图

观察可以发现:

(1)对于10#及6#临时墩,墩顶反力实测值均大于理论值,可能是因为在施工过程中环境温度及其它人为原因造成的,导致实测值大于理论值,但差距不大,在合理范围内。

(2)对于7#、8#、9#临时墩,计算考虑处理了支座脱空问题,理论值与实测值吻合较好。

3.2变形实测与理论对比

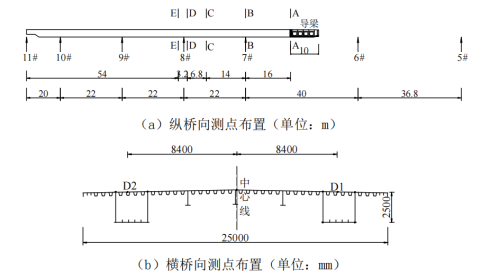

变形实测值均以顶推6m为基准,所有变形值均为与顶推6m变形之差,位移测点布置见图

图10 西幅桥位移测点布置图

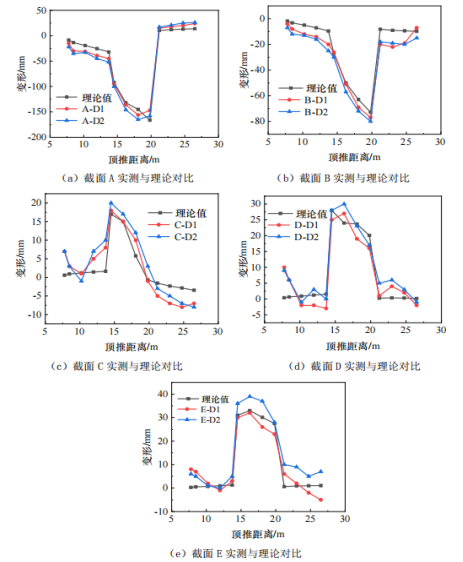

变形实测结果分析对比如下:

图11 西幅桥变形值对比图

(1)截面A位于顶推方向钢梁最前端位置,初始时刻距离7#临时墩8m,在顶推至6#临时墩前,截面A 一直处于悬臂状态,故下挠变形较大,实测值与理论值变化趋势相符,但由于钢箱梁在施工过程中各种因素导致的桥面不平整,实测值与理论值相差较大,在顶推钢导梁到达6#临时墩时,截面A不再处于悬臂状态,下挠位移急剧减小,随着顶推距离的增加,截面A逐渐靠近6#临时墩,变形也由下挠逐渐变为上拱,变形值由负值变为正值,实测值与理论值变化趋势相符;横桥向测点D1和测点D2变形值基本相同,实测数据具有可靠性。

(2)截面B位于顶推方向距梁前端16m位置处,截面B在顶推8m时,经过 7#临时墩,故在此顶推距离前后,变形都较小;在导梁落6#临时墩前,截面B 一直处于悬臂状态,但悬臂长度小于截面A,故其变形值为负值且绝对值小于1# 截面变形值,处于下挠状态;在导梁到6#临时墩时,截面B不再处于悬臂状态, 故下挠值急剧减小,实测值与理论值变化趋势相符。

(3)截面C位于顶推方向距梁前端30m位置,初始位置在8#临时墩中心处, 故在顶推前期变形值均较小;在顶推11m时,截面C位于7#临时墩与8#临时墩跨中位置,下挠变形较大;但横桥向两截面测点差距较大,由此推测,在顶推过 程中,钢箱梁发生了略微的横向倾斜。通过强制位移(增加钢垫块)的方法,调整变形。

(4)截面D位于顶推方向距梁前端36.8m处,初始位置距8#临时墩6.8m; 理论值基本处于截面D两测点变形实测值之间,实测值与理论值吻合良好。

(5)截面E位于顶推方向距梁前端40m处;初始顶推时刻位于8#临时墩附 近,变形值较小;随着顶推距离的增加,截面E的变形上挠值不断加大,在顶推 16.25m时,最大上挠变形值为39mm;实测值与理论值吻合较好。

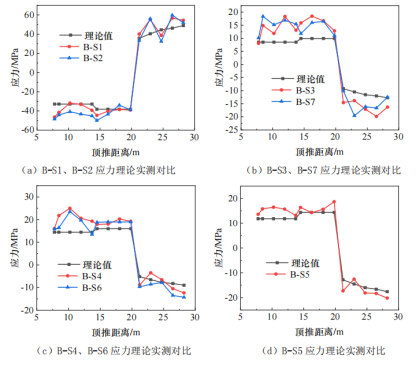

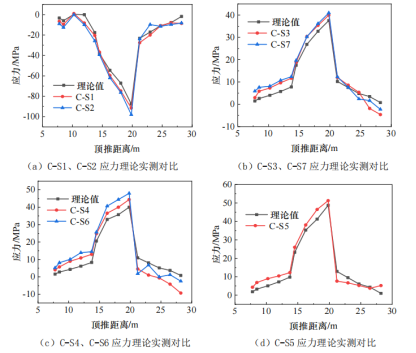

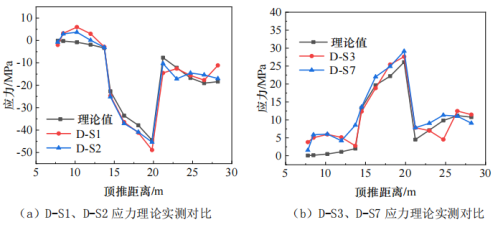

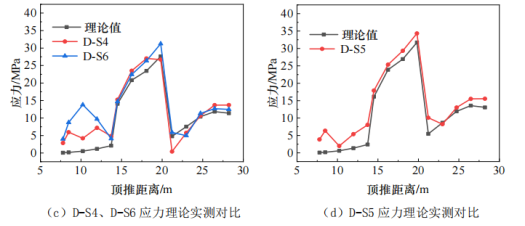

3.3应力实测与理论对比

应力实测为测量主梁上4个主要截面的应变值,并以顶推1.75m时的应变为基准,计算各个截面施工阶段的应力并与两种计算模式的理论应力对比,应变测点布置见图。

图12 西幅桥应变测点布置图

将实测的各个截面的应力增量与理论应力增量进行对比分析。其中,测点S1与测点S2、测点S3与测点S7、测点S4与测点S6对称,理论应力相同。(截面编号:纵桥向测点-横桥向测点)

图13 截面B应力实测与理论对比

图14 截面C应力实测与理论对比

图15 截面D应力实测与理论对比

图16截面E应力实测与理论对比

梁体向6#临时墩顶推过程中,梁体的不同截面会依次经过桥墩,导致弯矩发生了正负交替变换,因而会产生梁截面上下表面纤维拉压变换,即对于观测截面的顶底板而言,应力发生拉压交替变换,观察以上各图,各测量截面的应力实测与理论值变化规律大致如下,

(1)截面B距梁体前端16m;在8#临时墩支座脱空时,截面B底缘梁对侧测点应力增量发生突变,导致理论与实测差距较大,但实测值与理论值在较为接近的区间。该截面顶缘的测点S3、S4、S6、S7在截面B处于悬臂状态时理论值均不变,为一条水平线,但实测值上下波动较大。在导梁落6#墩后,各测点吻合较好。

(2)截面C距梁体前端30m,初始状态刚好在8#墩负弯矩处,底缘受压。对 于S1、S2测点,在导梁落6#临时墩时该截面弯矩值发生突变导致应力突变,理 论值与实测值吻合较好。对于测点S3与S7,在应力最大值处有一定差距。截面顶缘S4、S5、S6测点实测值与理论值吻合较好。

(3)截面D距截面C距离6.8m;对于底缘对称测点S1与S2,两测点实测值吻合较好,对于底缘测点,在应力增量最值处均略有差距。

(4)截面E距D截面3.2m,初始位置在9#及8#临时墩跨中处,正弯矩较大,故底缘测点S1、S2为拉应力,顶缘测点S3、S4、S5为压应力。导梁上墩后,该截面各个测点应力值均发生突变。实测值与理论值吻合较好。

4、总结

大跨度钢箱梁顶推施工适合跨越对交通要求特别高的地段,如跨越铁路、高速公路、或者交通繁忙的路段。步履式顶推施工工法所需设备简单、工艺成熟、对墩柱要求低,步履式顶推施工技术是当前跨越特殊交通要求、并实现预制快速施工方法的重要关键技术环节。本文通过有限元分析软件Midas Civil建立湘府路顶推钢箱梁顶推模型,模拟顶推施工全过程,计算施工过程中各个施工阶段反力最值、应力最值、内力最值及变形最值,验算结果表明:该工程顶推施工过程中钢箱梁内力始终处于安全状态。同时将工程实测数据与对应的理论值进行比较,分析变化规律及误差原因,验证了模型计算的正确性;针对长边跨钢箱梁顶推施工过程中支撑脱空的问题,通过在脱空位置处施加“强制位移”的思路,可较好地模拟长边跨钢箱梁顶推施工中支撑脱空并垫钢块的工况,更适用于指导大跨径钢箱梁顶推施工,可为类似工程提供参考。

参考文献

[1]中华人民共和国交通运输部. 关于推进公路钢结构桥梁建设的指导意见[R]. 北京: 中华人民共和国交通运输部, 2016.

[2]赵人达, 张双洋. 桥梁顶推法施工研究现状及发展趋势[J].中国公路学报, 2016, 29(02): 32-43.

[3]谢祺. 步履式顶推施工工艺对钢箱梁局部受力的分析研究[D]. 成都: 西南交通大学, 2015.

[4]曹樟海. 钢箱梁桥顶推施工安全分析与控制研究[D]. 长沙: 湖南大学, 2018.

![]()