天津港第四港埠有限公司 天津市滨海新区 300450

摘要:本方案适用于天津港集团四公司现有的有色矿计重装车工艺,由三大部分组成:装箱大料斗、称重料斗、干式除尘。能满足铁路高边箱、开顶箱的定量称重装箱工艺,实现了有色矿不落地装箱转运,避免转运过程中的超载、洒漏等现象,充分考虑作业安全、装箱效率、环保等因素。

关键词:有色矿装箱架;装箱效率;

一、引言

针对码头矿石卸船作业,粉尘的主要来源是门机抓斗向大料斗投料时瞬间的喷发的扬尘,本次设计采用上下双层叠加料斗(即上料斗承载门机抓斗喂料,下料斗用于存料),该设计巧妙的利用双层叠加料斗之间形成的负压区将物料下落过程中斗内产生的扬尘,通过大功率

除尘机作用,使下料斗斗内形成负压,将斗内产生的扬尘通过风道抽走,进入布袋除尘过滤回收.

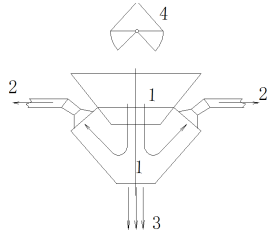

本次设计釆用干式除尘,除尘机采用二台独立的37kw的布袋脉冲除尘机,除尘口分别布置于上、下料斗四侧及装车放料口(见图),使下料斗形成斗内负压,上升气流粉尘由除尘机抽走,经布袋过滤回收。根据需要可二台同时起动或单台,(布袋除尘不适用于含水率过高的矿粉物料)

称重斗放料通过可伸缩溜管,升降行程约2米。即车辆就位后,司机拍一下启动键或现场工作人员遥控启动键,伸缩溜管自动降至车厢后开始放料,升降行程2米,放料过程plc控制缓慢提升,溜管外罩上方配有除尘接口与除尘机连接,最大限度降低粉尘外泄。

3、储料斗、称重料斗的下料口均设计三个液压放料口均布,这样可以降低总高,减少由于货物堆积角造成的称重斗内部空间损失,放料口15cm处均加装振动电机,振动电机启、停由PLC 控制,即在规定时间尚未完成放料或加料,则振动电机自动启动,达到设定重量后自动停止。

3、储料斗和称重斗内物料冲击面加装便于更换的高强度锰板内衬,以免磨损料斗。

4、储料斗口加装LED灯带,便于夜间门机司机观察和操作;装箱机一二层增加照明亮度。

5、牵引系统:

在两个支腿之间焊接带插孔的横梁,由带鹅颈的牵引车进行牵引,横梁和插孔加厚制作。

二、型号及参数

型号:WBN-32T

外形尺寸:(见图)

装箱范围:≦32T/箱

称量范围:≦10T /次

称重精度:3‰ 即每箱误差≦100kg

进料方式:重力快、慢进料

控制方式:专用称重仪表与可编程序控制器自适应控制 LED 大屏幕数字显示器、声光报警、语音提示。

装箱效率:开顶箱、铁路箱400t/h、海运、300t/h

适用物料:粒径50mm以下的有色矿

脉冲布袋除尘机

装机功率:≦100kw

总重:65t

牵引速度:≦3km/h

三、设计条件

装箱机的设计和制造使装箱机能承受下述自然条件,装箱机在正常操作和维护保养的前提下具有15年以上的使用寿命。

极端最高气温: 38.0℃(对设备按+45℃考虑)

极端最低气温: -15℃(对设备按-20℃考虑)

相对湿度

最大相对湿度 100%; 年平均相对湿度 70%

雾气和海洋性气候的侵蚀以及矿粉等物质的侵蚀。

四、组成部分介绍

该装箱系统具有足够的稳定性,主要由高架料斗、称重料斗、称重控制系统、除尘系统、语音播报车辆引导系统等部分组成。

1、上料斗斗口尺寸:7m*7m,壁厚6mmQ235材质,用于承接抓斗放料。中间格栅尺寸3.5*3.5m特殊设计。

上斗口加装LED灯带,便于夜间门机司机观察和操作;装箱机一二层增加照明亮度。

2、下料斗(储料斗)见图,用于抓斗存料,下储料斗容积:约25m³可存矿约50吨,材质:采用10mm Q345钢板制作,

下料口均设计三个液压放料口均布,这样可以降低总高,减少由于货物堆积角造成的称重斗内部空间损失,放料口均加装振动电机。

上、下料斗冲击面均加装便于更换的高强度锰板内衬,以免磨损料斗。

2.1储料斗加料门 3个

外型尺寸:800x800x650

材质:Q235-B 厚度:10mm

驱动动力机构:电液动推杆

驱动动力机构:电液动推杆

3、称重斗:

3.1材质:10mmQ345钢板制作,冲击面内衬高强度锰板抗磨。

3.2有效容积:9m³,每称18吨,每箱分二次累计称完。

3.3、采用四角四只压式传感器称重。

3.4称重斗放料门 3个

外型尺寸:800x600x650mm

材质:Q235-B 厚度:10mm

驱动动力机构:电液动推杆

4、高架料斗钢架(Q235材质)

外型尺寸:见图

采用立柱:300x300mm方管

平台框架:采用方管250x250mm方管

巡视走道:镀锌钢格栅及4mm花纹板

5、牵引移动系统:

5.1在两个支腿之间焊接带插孔的横梁,由带鹅颈的牵引车进行牵引,横梁和插孔加厚制作

材 质:Q235-B

5.2移动车轮:一组3只重载车轮(实心橡胶),共四组12只车轮,每只重载车轮承重5t。

5.3 八只液压支撑及一套泵站

6、称重系统由仪表、PLC控制系统、称重模块、称重料斗、加料及放料门组成,采用重力加料形式,实现粗、细快慢加料,机械执行机构为电液动推杆;

7、除尘系统

设置二组37kw脉冲布袋除尘机,6万风量,除尘口及风管分上、中、下三层分布,分别在上斗口、称量斗口、装车放料口的伸缩溜管布置,配置排气量1.5立方空压机脉冲反吹。二组除尘系统均独立设置,可根据物料粉尘情况,单开或全开。

五、设计制造标准

装箱机的设计、制造、安装、检验和验收应遵照下列最新版本的规范和标准。

材料:美国材料和试验协会ASTM

电气:国际电工委员会IEC

涂装:瑞典工业标准SIS

焊接:美国焊接协会AWS

计量单位:国际单位制ISO(主要设备)

质量控制体系:国际标准化组织ISO9001

安装:港口设备安装工程质量检验评定标准(JTJ244-2005)

《港口设备安装工程质量检验评定标准》 JTJ 244-95

中国材料标准GB700-88,GB1591-88 GB3077-88,GB699-88

注:以上标准未能规定的部分采用中华人民共和国标准GB。

六、作业方式描述:直接装箱(开顶箱)

1)本设备牵引就位,四根立柱处液压支撑启动,根据现场地坪将设备调至钢架水平,且完全由八只油缸均匀承载。

2)检查电源及安全接地,空载试验设备正常,仪表设置发货总量,单斗重量设置完毕。

3)门机抓斗开始抓料喂料。

4、车辆根据标志线进入装车区域,语音播报系统引到车辆倒车距离提示,直至车辆到达卸料位置就位,现场人员检查车辆安全就位后,遥控启动开始按钮,加料作业启动,当加料到单斗设定重量后,设备自动切断上游供料机构,开启底部的放料门,伸缩溜管自动降至车厢后开始放料,行程2米,放料过程由PLC控制缓慢提升,溜管外罩上方配有除尘接口,最大限度降低粉尘外泄.

5、排空称量斗内过称后的物料,料斗放空后,自动进行二次循环,直至达到单车预定发货总量,车辆装完结束,语音播报系统播报:车辆请驶离,整个装车过程无需操作工参与,由司机拍一下启动键或现场工作人员遥控启动即可完成一次装车。

称重原理描述

每箱分二次称重,第一称按事先设定值自由放料,第二称装箱量则按额定的装箱值(如32吨/箱)减去第一称的重量,当接近目标值时,关闭一道放料门,开始慢加料即细加料,确保精度在0.3%以内,如遇流动性差的物料,仪表检测到放料时间过长,则表明堵料,振动器自动启动,达到设定值后自动停止,完成一次装箱约3-4分钟(视物料流动性)。

七、供货范围

序号 | 名称 | 型号 | 数量 | 备注 |

1 | 高架料斗钢架 | WBN-35T | 1套 | |

2 | 上下储料斗 | 各1只 | ||

3 | 储料斗放料门及液压推杆 | DYTP2500-300/90 | 6只 | |

4 | 称重斗 | 18T/次 | 1只 | |

5 | 称重斗放料门及液压推杆 | DYTP1750-300/90 | 6只 | |

6 | 支撑油缸 | Ø140/70-300-FB/ | 8只 | |

7 | 传感器 | ZSF-SS30t/不锈钢 | 4只 | |

8 | 布袋脉冲除尘系统 | 37kw | 2套 | |

9 | 维修工具 | 1套 | ||

10 | 随机资料 | 1套 |

明细:使用维护说明书、检验资料、合格证书、装箱机总图(高架料斗,计量秤斗及框架,供配电及照明系统原理图、安装图,自动称重系统控制原理图、布置图、检修所必需的零部件图;

八、涂装

装箱机钢结构部分,均冲砂并与四小时内喷富锌底漆、中间漆及面漆,使用油漆采用优质品牌。

九、电气

供电电源为:380V AC(±10%)、50HZ(±1HZ)、三相四线。装箱机通过地面电箱由电缆提供如下电源:

动力供电电源:(按电控配套厂商要求)

辅助动力电源: 220V AC.50HZ.三相

照明电源: 220V AC.50HZ.单相

控制回路电压: 220V AC 50Hz

动力电源、控制电源和照明电源分开控制。在动力电源断开情况下,始终能够提供控制电源和照明电源。

所有电器设备及部件都具有防腐蚀功能。所有供电回路有短路保护,动力供电回路设有缺相和过电流过载保护装置。