中铁上海工程局集团第一工程有限公司 江苏南京 210000

摘要:本文针对深圳市地铁14号线共建管廊1标25#-30#综合井区间管廊内部分舱结构施工问题, 采取自变形混凝土施工车、隧道布料车、隧道铺板机等设备, 实现了科学、合理、安全施工,有效拓展分舱结构施工技术,为在实际施工中管廊内部分舱结构提供了一定的借鉴作用。

关键词:地下综合管廊;分舱结构;施工研究

引言

随着我国经济和科技的高速发展,城市建设越来越迅速。城市人口在不断增加,随之而来的是城区不断扩建,城市发展逐渐向地下延伸。开设地下通道、地铁等地下运行的交通方式,能够为城市发展提供更多的发展空间。在地下开展城市建设会遇到各种各样的问题,为了城市建设顺利开展,可以运用一些方法去解决的问题,其中就包括对城市地下运用综合管廊结构。因此,本文以深圳市地铁14号线共建管廊1标25#-30#综合井区间管廊为例,将对城市地下综合管廊结构的施工进行详细的分析和研究,以确保城市建设能够顺利进行。

1.工程概况

本论文以深圳市地铁14号线共建管廊1标25#-30#综合井区间管廊内部分舱结构为工程依托,25#~30#综合井区间管廊内部结构由底板、壁柱、纵梁、中板组成,内部结构均采用C35钢筋混凝上结构;底板厚403mm,沿线路方向布设通长水沟;壁柱尺寸200*600mm,纵向间距6m;纵梁尺寸(336-370)*450mm,沿线路方向通长布置;预制中板搭接于纵梁之上,尺寸为200*5600mm,如下图所示:

2.管廊内部分舱结构施工控制措施

总体安排原则:“技术领先、设备先进、施工科学、组织合理、措施得力、突出重点、预案在先、规避风险、安全施工”。

根据管廊内部分舱结构设计情况及施工环境条件,为保证施工的质量、安全等方面得到有效的控制,本区段施工采取相应措施保证以下问题得到有效控制:

1、底板长距离混凝土输送质量保证;

2、壁柱纵梁施工;

3、预制中板安装方法;

2.1底板施工长距离混凝土浇筑质量保证

底板厚403mm,隧道盾构面清理完成后,将由基地加工完成的半成品转运至作业面,根据管片两侧标高,控制好基底钢筋的位置。钢筋绑扎时应严格按照各段区域内的图纸要求控制钢筋间距,并注意壁柱位置并预埋出壁柱钢筋,且保证混凝土保护层厚度不小于30mm。

传统的地铁施工建设中,对于混凝土的施工,主要采用混凝土车载泵来输送混凝土物料。目前使用的混凝土车载泵最大输送距离在200~300m,超过距离需要再加一套混凝土泵,不利于长距离施工。本项目区间最大长度为1231m,混凝土最长输送距离为615m,需两台车载泵接力方可完成浇筑作业,而且混凝土泵每次输送必须先润泵管,浇筑完后要清洗泵管,造成大量资源浪费,清洗废水无法处理,同时由于混凝土输送距离长,经常发生堵管、爆管现象,一旦堵管爆管,要花费大量人力、物力来清理,且在输送过程中还经常存在其它问题,每次输送需要大量人力辅助和维护。致使施工效率不高,速度不快,施工周期延长。

本项目底板混凝土浇筑采用自变型轮胎式混凝土施工车进行浇筑,在始发井口安装法兰套管用于混凝土垂直运输,通过始发井下料口进行装料,由混凝土施工车装料完成后轮胎变形至与管片弧度契合,在管片上进行洞内运输至工作面进行浇筑;自变形胎式混凝土施工车自带柴油机动力,在行驶过程中低速驱动搅拌筒运转,实现混凝土运行过程的全程搅拌,有效解决了混凝土在运输过程中的离析问题,确保混凝土质量,现场施工情况如下图所示:

2.2壁柱纵梁施工优化

管廊内部分舱结构纵梁尺寸(336-370)*450mm,采用M16钢螺栓与管片预埋套筒进行连接,间距1.5m,模板采用4mm钢模板,底模采用6.3#角钢支架进行加固,侧模与底模采用螺栓进行连接,采用M16丝杆进行加固,间距约600mm。

壁柱高3m,尺寸0.2m*0.6m,采用定型钢模板,钢模板面板采用4mm钢板,筋板采用6mm钢板;模板平面采用M14膨胀螺栓与管片连接进行加固,侧面采用M16螺杆与壁柱钢筋焊接进行加固,间距600mm。

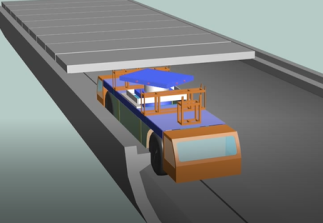

纵梁壁柱高3m,混凝土浇筑采用隧道布料车进行浇筑,通过始发井下料口进行装料,运输至作业面后通过隧道布料机向两侧浇筑,现场施工如下图所示:

隧道布料车是针对城市综合管廊项目需要而专门设计的特种设备。该布料车将混凝土搅拌运输设备和泵送设备集成至带动力的车架上,专用于城市综合管廊内的纵梁和壁柱的混凝土浇筑作业,能够满足平面和隧道内的施工要求,相对于传统施工工艺,具有方便、快捷、施工效率高的特点。设备结构主要包括:驱动轮总成、车架总成、从动轮总成、柴油机系统、混凝土搅拌罐、混凝土输送泵、走台栏杆总成以及配套液压系统和电控系统。

驱动轮及从动轮:

隧道布料车各有两套驱动轮和从动轮,发动机端为驱动轮组,混凝土输送泵端为从动轮组。轮组采用轮胎走行,4个轮胎/轮辋规格一致。为适应重载行走的要求,轮胎采用特制重型承载的充气胎。驱动轮组采用液压马达减速机驱动的方式进行传动。停车时,采用液压马达自锁方式实现驻车制动,保证停车安全。布料车上设置有多处急停按钮,在紧急情况下,拍下急停按钮可迅速停车。

车架总成:

车架总成是隧道布料车的承载机构,主要分为前车架总成、主车架总成、后车架总成三部分,各部分均采用高强度型钢和钢板焊接而成。三部分之间通过螺栓联接,可以根据现场限界要求进行拆分/组装,以方便运输和转场。其上安装有前/后操作室、动力总成、主动/从动轮组、混凝土搅拌罐、混凝土输送泵等构件及柴油箱、高压气罐、走台、栏杆等附件。

动力系统:

动力系统是隧道布料车的关键部件,为整机提供液压和压缩空气等动力源。发动机采用的是东风康明斯QSB3.9-C110柴油发动机,额定功率为80kW,最高转速2200rpm,其主要参数详见表。发动机安装在发动机舱内,发动机舱焊接至前车架上。发动机输出轴通过联轴器依次安装有行走泵、搅拌泵、泵车泵(含泵送泵和搅拌泵)。动力系统配套有一个200L的柴油箱。柴油箱配置有液位传感器,可实时显示油箱油量和蓄电池电压参数。动力系统作为液压系统的动力源,为布料车的走行和转向、搅拌罐和混凝土输送泵的运转提供动力。

搅拌系统:

隧道布料车搅拌系统配套的是一套4方混凝土搅拌罐及配套设施。它是利用内置的叶片不断的对罐内的混凝土进行强制搅动,使它在一定的时间内(最长不超过90分钟)不产生凝固现象,从而使隧道布料车到达指定的施工工位后,混凝土性能还能满足使用要求。其结构主要包括搅拌筒、副车架、进出料装置、操纵系统、液压系统、电气系统、供水系统及楼梯、护栏等组成。搅拌系统总成整体与主车架总成之间通过搅拌罐安装座和联接螺栓进行紧固,如有需要,在断开相应管路后即可将搅拌系统总成整体拆下,以减小吊运空间需求。

泵送系统:

隧道布料车泵送系统配套的是一套液压活塞式S管阀混凝土输送泵及配套设施。其结构主要包括S管阀、料斗、推送油缸、混凝土料缸、清洗水槽、搅拌系统、自动油脂润滑系统、液压系统等组成。输送泵的基本原理是通过推送油缸带动混凝土料缸内的活塞往复运动来实现压送混凝土的过程,两个油缸交替工作,输送工作比较连续、平稳、生产率高,它能一次连续地完成预拌混凝土的水平输送和垂直输送。

液压系统:

液压系统由三部分组成:行走驱动液压系统、搅拌罐搅拌液压系统、泵送液压系统。行走驱动液压系统包含行走驱动和转向驱动,为开式负载敏感系统。系统所使用的液压油牌号为: 长城牌40稠化液压油。

电气系统:

隧道布料车电气系统由前操作台、后操作台、泵机控制柜以及外部电气元器件组成。本系统主要特点及核心功能说明如下:

(1)核心部分采用了德国进口的专为工程移动车辆设计的控制器,具有操纵灵活、系统稳定可靠等特点。

(2)走行转向均手柄控制,无级调整。在隧道内管片上走行时,整车走行速度可无极调速,转向角度采用开环控制。

(3)故障自动分析报警功能:出现误操作或故障时,会自动终止操作,并在报警蜂鸣器会持续报警提醒。

(4)操作面板采用人性化设计,经过培训的驾驶员可以安全稳定,轻松舒适地操作所有功能。

(5)整机采用24V电瓶安全电压供电。电气控制元件制造商主要为法国施耐德,正泰电器等知名产品,性能稳定,质量可靠。

(6)前后各配置有一个操作室,满足双向行驶的需求。前后操作及搅拌罐爬梯端面各设有一个紧急停止按钮。紧急情况下所有工况均可通过紧急停止按钮停机。

(7)前后各一个24V照明大灯照明,照射位置能覆盖工作区域。

2.3预制中板安装

预制中板尺寸为0.2m**1.5m*5.6m,采用C35预制钢筋混凝土结构,中板与管片间空隙后浇水泥砂浆,预制中板间纵向预留5mm缝隙,并设置20mm×20mm企口,后期浇灌水泥砂浆。

管廊预制中板安装采用转运设备运输及安装,在下料口位置用汽车吊(型号可据实际调整)吊放预制板至运装车上,在盾构区间内运输砼板至安装面人工配合进行安装。专用设备为运输安装一体式,运板走形式地位纵向运输,在安装作业面前方顶升至高位转向落放至纵梁上。

参数名称 | 参数 | ||

车体总成 | 额定载重量 | 60KN | |

平面行走 | 平路 | 0~20km/h | |

坡道 | 0~12km/h | ||

转向 | 操作方式 | 方向盘操作 | |

转向角度 | ±14° | ||

行走方式 | 平路行走 | 人工驾驶室驾驶(双向驾驶) | |

制动方式 | 电机电磁制动 | ||

轮胎 | 类型 | 充气轮胎 | |

压力 | 1MPa | ||

总功率 | 37KW(行走功率按载重6T设计) | ||

车辆尺寸(长*宽*高) | 7584×1680×1420(mm) | ||

整车重量 | 约7500KG | ||

升降回转台 | 起升速度 | 50mm/s | |

回转角度 | 0~100° | ||

升降台回转速度 | 0~3rpm | ||

横移、纵移平台 | 横移量 | ±150mm | |

纵移量 | ±150mm | ||

电池性能 | 工作时长 | 工作4小时 | |

充电时长 | 慢充2小时,可随用随充 | ||

表2.3-1运输车技术参数表

铺板工艺流程: 运输车运板至下料口→吊板装于铺板安装车上→运输预制板至安装位置→安装预制板。

预制板采用吊车在下料口位置吊放预制板至铺板安装车托架上,运输至安装作业面前方3.5米后刹车上升降机构提升预制板至安装高度,回转机构微调回转预制板90°,承载预制板前行至安装位置,使用纵移机构将中隔板纵移到位,纵横向调整预制板达到安装位置,顶升机构下降,预制板安装于纵梁上,返回下料口装板进行下一个铺板循环,施工情况如下图所示:

3.结语

通过对管廊内部分舱施工技术的研究,从底板长距离混凝土输送质量保证,壁柱纵梁施工;预制中板安装施工放法,内部分舱结构施工实现了科学、合理、安全快速施工,有效拓展内部分舱施工技术,为在实际施工管廊内部分舱结构提供了一定的借鉴作用。

参考文献

[1] 陈在军:城市地下综合管廊建设指南:中国电力出版社,2018;

[2] 任子华, 李林. 城市地下综合管廊结构设计与施工解析[J]. 中国建筑金属结构, 2022(002):000.

[3] 刘将. 地下综合管廊结构工程防水技术及措施[J]. 砖瓦, 2021(3):178-179.

[4] 任中礼. 探究市政地下综合管廊结构工程防水的施工技术[J]. 中文科技期刊数据库(引文版)工程技术, 2021(7):

[5] 王传博, 贺超. 市政地下综合管廊结构工程防水的施工技术研究[J]. 工程建设与设计, 2022(4):

[6] 柴栋. 城市综合管廊与地下通道,地铁共建方案研究[J]. 中文科技期刊数据库(引文版)工程技术, 2022(4):