国家电投集团贵州遵义产业发展有限公司564300

摘要:从粉煤灰中提取氧化铝是开发铝资源的重要途径之一,不仅有助于缓解我国铝短缺问题,也有助于减少粉煤灰对环境的污染。本文提出了一种基于循环法从铝粉煤灰中提取氧化铝的新工艺。根据研究结果,基于循环法的氧化铝提取技术包括碱性水热法两个阶段,在该技术下氧化铝提取率可达94.5%,这是一种低成本、环保的氧化铝提取方法。

关键词:高铝粉煤灰;氧化铝;循环提取;提取率;苛性比

引言

粉煤灰是中国最大的工业固体废物之一,大量的粉煤灰对土壤的酸碱平衡和水源构成了严重威胁,粉煤灰中含有大量重要的金属资源,如Al、Fe、Mg和Ca,特别是铝粉煤灰中的Al2O3含量达到38%或更高。因此,铝粉煤灰作为一种重要的氧化铝储备资源,在工业界得到了广泛的关注,中国是铝的生产和消费国,氧化铝和电解铝的产量占世界的一半以上。但与此同时,中国也面临着铝资源短缺和铝土矿质量问题,随着铝需求的持续上升,铝的价格已经停止高位,氧化铝市场的供应也没有增加。

目前,氧化铝的生产技术主要包括拜耳法、烧结法和联合法。其中,培烧方法由于其高能耗而被从市场上选择。拜耳法是目前的主流工艺,使用NaOH溶液从残留物中提取CaO添加下残留的高浓度氧化铝,尽管反应条件相对温和,但存在严重程度高和提取率不理想的问题。因此,开发温和、环保、高萃取率、低苛性碱比的氧化铝萃取新技术是工业研究的一个重要方面,本文提出了一种从铝粉煤灰中提取氧化铝的新方法。

1 实验准备

在实验之前,需要提前准备必要的试剂,如Ca(OH)2和NaOH,并以两种顺序从工业生产的残留物中提取氧化铝,并将其分为实验组和对照组,实验组采用循环方法,对照组采用传统的提取方法,为了确保结果更好,获得的结果更准确、更客观,有必要确保其他影响是相同的。在不同体积的脱硅铝液中进行了铝精炼实验,使用提取氧化铝的公式计算每组化合物的提取率。

实验和表格数据表明,实验组的氧化铝提取率明显高于对照组,因此,本文设计的重复纯化方法可以表明,许多氧化铝中的残余渣相可以被有效去除,该化合物的工艺生产具有很高的实际意义。第二,主体设计的净化方法可以用于预脱硅工艺,铝液中的硅被很好地去除,可以用于日常生产,可以生产硅产品,促进工艺生产的快速发展。

2 实验部分

2.1 实验原料及试剂

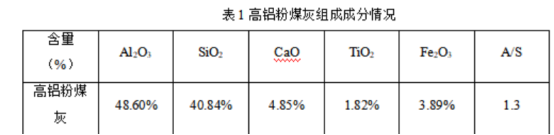

本实验使用的实验材料为氢氧化钠、氢氧化钙和氢氧化铝,均为纯试剂,从国家化工集团化学试剂有限公司采购的粉煤灰来自电厂,具体成分见表1。

2.2 基于氧化铝的循环提取方法设计

主要采用两阶段碱性水热法,碱-水热反应的第一阶段用于在碱水反应的第二阶段中用浸出溶液处理解吸的飞灰。同时,第二阶段反应通过使用氢氧化钠(NaOH)和氢氧化钙(Ca(OH)2)的混合物处理第一阶段渗滤液渣来进行,以通过循环实现氧化铝的有效溶解,提高氧化铝的浸出率,并显著降低严重程度。总体流程如图1所示。

2.3 实验过程

2.3.1 预脱硅反应

铝粉煤灰中含有大量的SiO2,碱处理可以提高粉煤灰的铝硅比。具体的制备硅反应过程如下:首先,制备浓度为180 g/L的氢氧化钠溶液,将粉煤灰放入含有碱性溶液的烧杯中,在90°C和4 ml/g的温度下,在90 ml/g的高温下反应90分钟,反应完成后,对产物进行洗涤和干燥,以制备脱硅飞灰样品。干燥条件:100摄氏度,持续10小时。

2.3.2 第1步水热反应过程

制备50%的氢氧化钠溶液,并加入一定量的氢氧化铝以调节溶液的苛性碱比,将解吸一定量后的铝粉煤灰放入氢氧化钠溶液中,然后将反应溶液转移到高压反应器中进行水热反应。反应完成后,将样品过滤、洗涤和干燥,以制备第一步中的反应残留物。

2.3.3 第2步碱水热反应过程

在第一步中,使用水热法获得的矿渣作为反应材料,并以钙硅1:1的比例加入氢氧化钙,并加入一定量的50%浓度的氢氧化钠溶液,将反应转移到高压反应器中,进行水热反应,反应时间为50分钟,反应完成后,在第二步中过滤、洗涤和干燥产物以获得反应残留物。

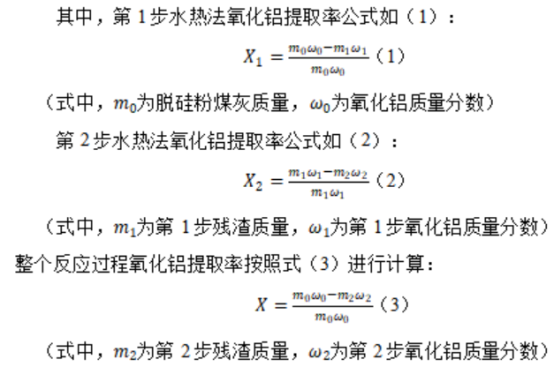

其中,第1步水热法氧化铝提取率公式如(1):

3 结果与讨论

3.1 第1步水热反应过程工艺条件探讨

氧化铝的浸出率受到许多因素的影响,包括反应温度、反应时间、液固比和碱液比,然后,实验研究寻找了第一水热反应过程的工艺参数,得到了最佳工艺参数。

3.1.1 反应温度对氧化铝提取率的影响

在苛性碱比14%、碱液浓度50%、液固比7%、转速550r/min、反应时间90min的条件下,研究了不同反应温度(170℃、190℃、210℃、230℃)对氧化铝萃取率的影响,如图2所示,氧化铝的提取率随着温度的升高和反应温度的升高而增加。

3.1.2 反应时间对氧化铝提取率的影响

在苛性碱比14、碱液浓度50%、液固比7、转速550r/min和反应温度210°C的条件下,研究了不同反应时间(30min、60min、90min和120min)对氧化铝萃取率的影响。如图所示,3、氧化铝的萃取率随时间增加,但当提取速率从90分钟延长到120分钟时,提取速率没有太大变化。

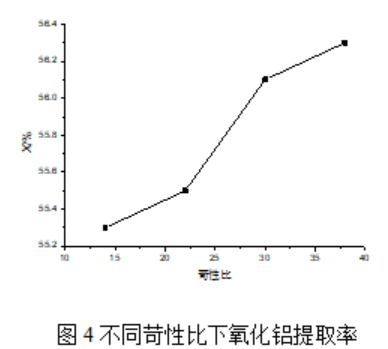

3.1.3 苛性比对氧化铝提取率的影响

在50%的碱溶液浓度、液固比7、液相比7、转速550r/min、反应温度210℃、反应时间90min的条件下,研究了碱比对氧化铝萃取率(14、22、30、38)的影响,如图4所示,随着碱比的增加,对氧化铝的提取率没有显著影响。

根据上述实验,水热反应第一阶段的最佳工艺条件是温度210°C,时间90min,液固比7和碱液比14。

3.2 第2步水热反应过程工艺探讨

在此过程中,研究了反应温度对氧化铝萃取率的影响,特别是,在50%的碱性溶液浓度、7液固比、1.0液比、1.0硅比、550r/min转速和80min反应时间下,研究了反应温度(230℃、250℃、270℃、290℃)对氧化铝溶解的影响。图5表明,随着反应温度的升高,氧化铝的提取速率保持定。当反应温度为270℃时,萃取率达到92.1%。随着温度的不断升高,萃取率逐渐变化。

4 氧化铝提取效果分析

在本研究中,来自反应第二阶段的溶液被用作反应第一阶段的初始阶段,通过循环工艺,提高了氧化铝的浸出率,两步反应最终氧化铝提取率为94.5%,具有一定的推广应用价值。

5 结论

采用两阶段循环法从铝粉煤灰中提取氧化铝,对工艺参数进行了讨论。结果:(1)水热反应第一步的最佳工艺条件为:反应温度230℃,反应时间90分钟,液固比7,碱液比14。第二阶段为水热反应,碱溶液浓度为50%,液固比为7,液钙比为1.0,转速为550r/min,反应时间为80min,最佳反应时间为270°C,并且实现了氧化铝的有效溶解,并实现了一定的经济效果。

6 氧化铝的应用

6.1 应用棒状氧化铝

这种化合物在工业中得到了广泛的应用,由于多年来原油质量越来越差,对轻质原油的需求迅速增加,导致了负载型氧化铝作为加氢催化剂如HDS和HDM的出现。目前,HDM催化剂主要是活性炭,活性炭γ-Al2O3是一种载体。许多实验结果表明,氧化铝具有大的表面积百分比、合适的孔结构、高质量的选择和低成本。最重要的是,这种化合物具有再生能力,因此这种化合物是最广泛应用的载体。

6.2 应用片状氧化铝

氧化铝中最重要的粉末材料是片状氧化铝,它具有常规氧化铝的优良财产,可以有效地提高材料的韧性,因此,它被广泛应用于陶瓷复合材料。此外,氧化铝具有良好的粘附性,并且不与基体聚集,其次,由于其独特的结构和优异的光敏性,该化合物被广泛应用于颜料和化妆品等精细化工产品。

6.3 应用球状氧化铝

与原始的空心球形氧化铝相比,陶瓷空心氧化铝具有高质量、高强度和高温耐久性,其功能超过了传统的绝缘,它的原材料丰富,价格也很便宜,它被认为是最有前途的绝缘材料。微米型陶瓷空心球的研制已经在军事和化工领域得到了广泛的应用,并有着广泛的应用。一些专家使用干压成型来生产这种复合陶瓷,这可能会受到模拟压力和预期烘焙温度的影响,以确定最佳工艺参数。在后一阶段,将烧结助剂应用于氧化铝表面,以提高空心球之间的强度、硬度和机械功能,与浆料浸渍法和化学共沉淀法相比,后者的涂层体积相对较小,但弯曲粒度和韧性高于前者。

7 结语

本文的主要目的是从工艺过程中残渣中提取氧化铝,考虑到原始提取方法,可以识别问题。基于这些方面设计了一种新的提取方法,实验也验证了该方法的有效性。通过提高该化合物的萃取率,可以有效降低溶液中的苛性碱比,可以通过分离化学反应和净化过程中涉及的设备来进行进一步的探索和开发。

参考文献:

[1]王腾飞,张金山,李侠,等.碱法提取高铝粉煤灰中氧化铝的研究进展[J].矿产综合利用,2019(01).

[2]梅德云,王维,王盼盼,等.酸碱联合法回收铝灰中氧化铝[J].南方金属,2021(09).

[3]李会泉,许德华,王晨晔,等.高铝粉煤灰两步碱水热法浸出氧化铝工艺研究[J].轻金属,2016(12).

[4]刘晓婷,王宝冬,肖永丰,等.高铝粉煤灰碱溶预脱硅过程研究[J].中国粉体技术,2013(06).

[5]郭强.粉煤灰酸法提取氧化铝的工艺研究进展[J].洁净煤技术,2015(05.

[6]余承烈.对氧化铝生产工艺循环水的几点新认识[J].给水排水,1998(06).

[7]刘成长.从高硅铝矿中提取氧化铝和二氧化硅的新工艺[J].世界有色金属,2008(10).

[8]杨振喜.氧化铝生产循环水处理的工艺研究[J].西南给排水,1998(09).