山东惠威置业有限公司,山东济南,250031

摘 要:为解决大跨度超重钢结构连廊整体安装施工难点,针对某工程钢结构连廊采用整体提升的施工方案进行研究。介绍该工程方案选择、施工步骤以及同步提升策略等等,经多方论证结果表明,采用“裙房屋面拼装+整体提升”施工方案对结构变形和构件应力影响较小,验证了该施工方案可行性和安全性。

关键词:钢连廊,大跨度,框架核心筒结构,超高层,整体提升

0引言

随着我国社会经济步入快速发展车道,城市建设需求不断提高,对建筑施工技术提出了更高的要求。钢结构具有自重轻、强度高、工业化水平高、造型美观等特点,在大型公共场馆及高层建筑中被广泛应用。对于大跨度钢结构连廊整体安装是施工的重难点,采用高空散装施工存在较大的安全隐患及质量风险,且对于机械设备的吊装要求较高,施工周期往往很长,不利于钢结构安装的安全、质量及工期等目标控制。而选择“裙房屋面拼装+整体提升”施工技术具有安全性高、施工便捷、周期短等优势。

结合本工程钢连廊施工技术进行分析,此连廊设于两栋塔楼之间,在总结前人研究成果基础上,提出先在结构安装位置正下方向的17.00m高裙楼屋面板上预先拼装钢连廊,而后再整体提升的工艺。该方案可以大大降低了安装施工难度,既能保证结构质量安全,又利于工期和成本控制。

1工程概况

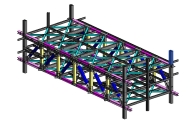

本项目位于济南市高新区,由两栋办公楼及裙楼组成。两栋办公楼在38层~40层(163.550m~172.000m)通过空中连廊相连,连廊整体由2榀钢桁架及中间钢框架结构组成,连廊跨度45.5m,宽度20.5m,高度为8.45m,结构平面整体为矩形与塔楼两侧钢骨柱相连,投影面积933㎡,总重量955t,其中提升重量863吨,包括钢桁架上下弦杆、腹杆、钢梁、水平支撑、压型钢板等构件。

连廊结构安装位置如图1所示,连廊三维如图2所示。

图1连廊安装位置 图2 连廊桁架模型

2施工思路

本工程中,若采用分件高空散装,不但高空组装、焊接工作量大、现场机械设备很难满足吊装要求,而且所需高空组拼胎架难以搭设,施工难度大且存在很大的安全、质量风险。

根据以往类似工程的成功经验,若将结构在安装位置的正下方4层楼面上拼装成整体后,利用“超大型构件液压同步提升技术”将其整体提升到位,将大大降低安装施工难度,于质量、安全、工期和施工成本控制等均有利。

连廊在垂直投影下方三层裙房屋面板拼装完成后采用整体提升施工方式,同时,根据提升结构特点,在提升结构上弦杆上设置提升牛腿,提升牛腿上放置液压提升器,每片桁架的两端设置提升吊点,一共设置4个吊点,采用下吊点与提升结构下弦杆进行焊接固定。利用液压同步提升系统将钢结构提升单元整体提升至设计安装位置对接,安装后装段,拆除液压同步提升设备,完成安装。

钢结构提升具体思路如下:

(1)钢结构提升单元在其安装位置的投影面正下方4层上拼装成整体提升单元;

(2)在提升结构两端设置提升平台(上吊点),一共4个;

(3)安装液压同步提升设备,包括液压泵源系统、提升器、传感器等;

(4)在提升连廊上弦杆件与上吊点对应的位置安装提升下吊点临时吊具;

(5)在提升上下吊点之间安装专用底锚和专用钢绞线;

(6)调试液压同步提升系统;

(7)张拉钢绞线,使得所有钢绞线均匀受力;

(8)检查钢结构提升单元以及液压同步提升的所有临时措施是否满足设计要求;

(9)确认无误后,按照设计荷载的20%、40%、60%、70%、80%、90%、95%、100%的顺序逐级加载,直至提升单元脱离拼装平台;

(10)提升单元提升约150mm后,暂停提升;

(11)微调提升单元的各个吊点的标高,使其处于水平,并静置4~12小时;

(12)再次检查钢结构提升单元以及液压同步提升临时措施有无异常;

(13)确认无异常情况后,开始正式提升;

(14)整体提升钢结构提升单元至接近安装标高暂停提升;

(15)测量提升单元各点实际尺寸,与设计值核对并处理后,降低提升速度,继续提升钢结构接近设计位置,各提升吊点通过计算机系统的“微调、点动”功能,使各提升吊点均达到设计位置,满足对接要求;

(16)钢结构提升单元与上部结构预装段对接,形成整体;

(17)钢结构对接工作完毕后,液压提升系统各吊点顺序卸载,安装后装段,使钢结构自重转移至主结构上,达到设计状态;

(18)拆除液压提升设备,钢结构提升作业完成;

3提升施工技术

由于钢结构连廊安装标高较大,采用整体提升的施工方案,可大大降低安全施工难度,有利于质量、安全、工期和施工成本控制。

3.1 整体提升施工流程

第一步:在正下方投影位置分段拼装提升结构。在桁架上弦位置设置提升牛腿结构,安装提升设备,钢绞线与下吊点牛腿连接牢固。

第二步:提升系统调试完毕,确认一切准备就绪后,进行预提升分级加载,使提升结构整体脱离拼装胎架约150mm,期间观察结构受力变形情况,确认无异常后,提升器机械锁紧,静置约12小时。(试提升)

第三步:进行全面检查,测量各吊点标高情况,确认一切正常后,进行提升结构整体提升作业。(正式提升)

第四步:提升提升结构至距设计位置约200mm时,调低提升速度,测量人员测量提升结构标高,进行微调作业,使提升结构精确就位,提升器机械锁紧。

第五步:进行对口焊接,拆除提升设备,提升牛腿等提升临时措施,安装后补杆件,提升完成。

3.2 提升临时措施

在液压提升器提升或下降过程中,每台液压提升器须事先配置好导向架,方便液压提升器顶部预留的钢绞线导出顺畅。

3.2.1提升加固杆件

提升过程中需设置杆件来对提升结构进行加固,加固杆件的规格为H400×400×25×25,材质均为Q355B。各构件之间采用焊接连接,焊缝采用熔透焊缝,焊缝等级为一级。节点之间需设置加劲板,加劲板采用双面角焊缝连接,焊脚尺寸为10mm。加劲板厚度和腹板厚度一致。

3.2.2导向架

在液压提升器提升或下降过程中,其顶部必须预留长出的钢绞线,如果预留的钢绞线过多,对于提升或下降过程中钢绞线的运行及液压提升器天锚、上锚的锁定及打开有较大影响。所以每台液压提升器必须事先配置好导向架,方便其顶部预留过多钢绞线的导出顺畅。多余的钢绞线可沿提升平台自由向后、向下疏导。导向架制作材料选用P159×6圆管,材质为Q235B。

4 提升同步控制策略

控制系统根据一定的控制策略和算法实现对提升单元整体提升(下降)的姿态控制和荷载控制。在提升(下降)过程中,从保证结构吊装安全角度来看,应满足以下要求:

(1)应尽量保证各个提升吊点的液压提升设备配置系数基本一致;

(2)应保证提升(下降)结构的空中稳定,以便提升单元结构能正确就位,也即要求各个吊点在上升或下降过程中能够保持一定的同步性(±20mm)。

总结控制策略:将集群的液压提升器中的任意提升速度和行程位移值设定为标准值,作为同步控制策略中速度和位移的基准。在计算机的控制下,其余液压提升器分别以各自的位移量来跟踪对比,根据两点间位移量之差进行动态调整,保证各吊点在提升过程中始终保持同步。

5结论

液压整体提升技术在施工中应用较多,本文结合项目钢连廊整体提升施工方案,在结构安装位置垂直投影正下方裙房顶板上预先将钢桁架结构拼装成整体,通过合理布置拼装胎架,采用基于液压整体提升系统的钢连廊整体提升安装工艺,结合动态提升监测监控系统、预拼装和预起拱等成套技术应用,将有利于保障施工安全和施工质量,有利于提高施工工效,为以后类似项目提供参考价值。

参考文献:

[1]段于师, 超高层大跨度钢结构连廊整体提升施工技术分析 [J]. 中国建筑金属结构 ,2021(3):108-109.

[2]王泽锋, 高空大跨度钢结构连廊整体液压提升施工技术[J]. 城市住宅, 2016, 23(5): 116-117.

[3]张明亮,陈远荣,周鹏,等.整体提升技术在大跨度钢桁架施工中的应用[J].钢结构,2018,33( 7) : 94-98.