中车唐山机车车辆有限公司 河北省唐山市 063000

摘要:本文主要阐述了25G型客车车体在设计、制造工艺和生产质量控制方面的优化措施,通过实践验证达到提升产品制造平面度质量的目标。

关键词:25G型客车 车体 平面度

目前,客户需求对碳钢车体制造质量的标准要求越来越高,切实提高碳钢车体制造质量势在必行。25G型车车体制造一直以来质量都相对落后,平面度难以保障,针对这个问题我们从设计结构、配件精度、工艺方法、质量控制等多方面入手,本着低成本高成效的原则,对如何提高25G型车车体的制造质量做了实践性的研究工作。

1.平面度超差的影响因素

设计结构方面,端墙、端顶现有结构中,横承、立柱布置密度较小,对墙板平面支撑效果不良,以目前的焊接技术水平组焊后容易造成墙板不平,且侧墙骨架与墙板焊接量大,附件与墙板焊接较多,侧墙附件与墙板焊接后,引发焊接变形。

制造工艺方面,重要零件冲压下料后无法满足精度要求。骨架组焊时,焊接间隙过大,骨架平面度超差等,造成骨架与墙板叠加变形量过大。组焊工装精度不足,胎面平面度不良等因素也影响了车体的平面度质量。而车体总成完成后,侧墙附件较多,电磁调平困难。

质量控制方面,重要零件过程控制不到位。原材料批量生产时,监督检查频次不足。端墙、端顶等大部件组焊后,缺少阶段性验收检测。大部件组焊以及车体总组装过程中,焊接人员和焊接监督人员对非关键焊缝的图纸符合性重视程度不足,个别焊接操作员工违反焊接工艺规程操作,焊接监督不到位。

基于对以上因素的分析,结合实际车辆条件,分别针对设计、工艺、质量控制制订了一系列优化措施。

2、设计优化措施

(1)重新调整端墙、端顶骨架梁柱布置,在端墙部位增加立柱,在端顶部位增加横承。优化后的设计结构见图1、图2、图3。

图1 优化后的25G型客车端顶结构

图2 优化后的25G型DC600V端墙结构

图3 优化后的25G型AC380V端墙结构

(2)端顶、端墙、侧墙骨架与墙板焊接形式由角焊改为塞焊,减少焊接变形。同时在骨架较为稀松处增加横撑,为墙板提供支撑,横承断面由原来的C型改为乙型;

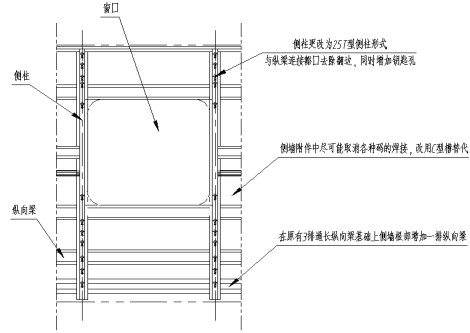

(3)取消侧墙部位各种附件吊码,采用带统一型式钥匙孔的侧柱和通长C型槽,为后续组装提供灵活的安装接口,并在原有3排通长纵向梁基础上增加一排纵向梁,位于侧柱根部,如图4所示。

图4 优化后的25G型车侧墙结构

3、工艺优化措施

(1)改善冲压下料工艺方法,提高重要零件精度。使用高精度侧柱落料模、压型模后,侧柱压型平面度由(1-2)mm提高到0.5mm。

(2)侧墙板每隔两张墙板旁弯更改一次方向,即墙板每隔两张多翻转一次,保证墙板挠度方向与侧墙骨架挠度方向一致;

(3)墙板在打砂后增加调平工序,保证墙板两侧平面度小于1mm/m。

(4)对侧墙骨架组装胎胎面进行加工,保证胎面平面度不大于0.5mm/m,提高侧墙骨架平面度。

(5)在端墙、端顶组装胎上加强骨架压紧装置,确保骨架与墙板焊接时密贴,通过压紧装置控制墙板变形。

(6)采用先组装端墙骨架,再蒙皮的工艺。端墙组焊后对端墙骨架平面度进行调修,平面度达到1mm/m,再焊接端墙板,减少骨架不平度和焊接变形对端墙板平面度的影响。

4、质量控制优化措施

(1)加强重要零件冲压下料的质量控制,在下料工序增加自互检、专检卡片,明确重要零件前3辆车全检,批量后每6辆车抽检一次。

(2)将端墙、端顶、侧墙平面度控制前移到大部件组装,在专检卡片中增加了部件的平面度检查项点,确保车体总组装前各大部件平面度满足设计要求。

(3)对平面度易超差的重点部位明确标准及检验方法,补充检验工具,增强检验指导书的可操作性和检验针对性。

(4)加强工艺纪律检查,同时在车间内部设置焊接工程师,指导员工规范作业,在车间设定巡检员,要求每天对各工位至少进行4次焊接参数执行情况的检查,对不按焊接参数要求操作,私自增大电流、电压以及自检不合格提请专检“闯关”的行为要严肃考核。

5.成果验证

通过样车试制,对以上设计、工艺和质量措施进行可行性验证,平面度改善结果如下。

表1:平面度效果对比

部位 | 控制指标 | 优化前平面度数值 | 优化后平面度数值 |

端顶 | 2.5 mm/m | (3-10)mm/m | 小于2.5 mm/m |

侧墙 | 1.5mm/m | 侧门口、墙板接缝处个别点达到3mm/m,其他位置小于2mm/m | 小于1.5mm/m |

端墙 | 2.5 mm/m | (3-5)mm/m | 小于2.5mm/m |

通过优化措施的实施及样车的试制,车体平面度绝大部分满足技术要求,但是存在个别点超差现象,后续需要持续优化设计结构和制造工艺,进一步提高车体平面度质量。例如,从车体总体技术要求出发,逐级分析车体总成、大部件、次部件、零件的工程尺寸链关系,确定精度要求,制定对应的工艺优化方案并验证实施。

6.结论和展望

通过对以上设计结构和工艺方法的优化措施进行的实践验证,结果表明25G型车体制造质量,尤其是车体平面度质量得到了明显提升,最终能够达到160公里动力集中动车组车体的质量标准,以上措施验证可行,整个工艺过程成本变化不大,提高车体制造质量成效显著。目前将25型车车体平面度的优化方案及经验应用到160公里动力集中动车组中,能够保证车体平面度能够满足技术要求。