(中国核电工程有限公司华东分公司,浙江嘉兴,314000)

摘要:紧急停堆试验是核电厂在验证反应堆控制系统功能的重要试验,保证核电厂安全可靠运行的基础和保证,针对某电厂在紧急停堆试验过程中意外触发辅助给水,不满足运行规则的事件,从控制器输出速率,主给水泵转速控制以及仪表迁移等方面进行分析原因并提出解决方案。

关键词:紧急停堆 输出速率 转速控制 仪表迁移

紧急停堆试验是验证在50%FP、100%FP发生紧急停堆的瞬态过程中,反应堆控制系统将反应堆带到稳定工况而不触发保护系统动作的能力。需满足运行准则:蒸发器给水由主给水流量控制系统自动模式控制,辅助给水不需要启动。P4(停堆信号)之后,只要Tavg(冷却剂平均温度)低于295.4.C且蒸发器水位低于设定值的-5%,给水流量就通过旁阀的极化被保持在10%RF附近。极化作用一直到蒸发器水位恢复到高于一5%定值以上。

1 控制逻辑要点

反应堆紧急停堆后,蒸发器水位降低,有可能达到低低水位定值,导致辅助给水系统启动,辅助给水启动引起蒸发器的热瞬态,并使主系统过冷,对将会对核电厂运行以及寿命造成不利影响。因此反应堆紧急停堆之后,尽管蒸发器水位收缩,仍需设法维持一定的流量,而不启动辅助给水系统。

于是通过设计反应堆紧急停堆后,旁阀保持部分开启,主阀关闭,旁阀开度设定为总流量的10%,直到蒸发器水位上升到其设定值为止,然后利用旁阀对蒸发器水位正常控制。

2 停堆导致辅助给水意外启动事件描述

某电厂K2机组执行紧急停堆试验时,试验前机组状态,极化信号为主给水小阀10%流量对应开度为74.5%、主给水泵最低转速限制为3600rpm(根据其他电厂相关经验反馈)。核功率97%Pn;TSM压力6.87MPa.g;TFP101/201PO运行,转速4780rpm;TFM小阀全开;水汽压差0.88MPa。

06:13:05紧急停堆,因TSM憋压导致水汽压差下降,主给水泵转速提升。

06:13:26 P4+Tavg低,TFM极化投入,水汽压差超2MPa量程,主给水泵从最高转速5264rpm开始下降。TSC第一、二组阀快开。

06:13:32 TSC全关;TSM压力从6.99MPa.g稳定缓慢上升。

06:13:35 TFM小阀达到极化运行开度74.5%。

06:13:37 蒸汽发生器水位低于低低限值-1.26m,最低值-1.47m。

06:13:58 TFP泵转速达到最低3849rpm,转速回升;同时水汽压差达到最低值0.19MPa,窄量程给水流量2.77%NF<给水流量低6%NF,耦合蒸汽发生器水位低低启动4台TFA泵。操纵员及时干预关闭TFA调阀。

06:14:13 蒸汽发生器水位高于低低限值-1.26m。

瞬态后,TFP泵转速稳定在4192rpm,水汽压差0.57MPa,给水流量10.83%NF满足设计要求。

紧急停堆信号触发,蒸发器水位降低小于-5%设定值,P4&Tavg信号触发,触发极化信号,即主给水流量主调节阀关闭,旁阀固定开度为初始设定值74.5%。蒸汽压力上升,水汽压差控制简图如上图所示,水汽压差降低,控制器输出增加,主给水泵转速上升。由于控制器通过PID调节,输出命令到泵实际转速上升时间响应,此时水汽压差已超量程。蒸汽向凝汽器排放,汽机旁排阀第一、二组阀门快开,蒸汽压力降低,水侧压力升高,水汽压差增大,主给水泵转速下降,主给水流量控制旁阀开度增加,达到极化开度。由于主给水泵转速降低,压头减小,旁阀前后压差降低,主给水流量降低,而此时蒸汽发生器水位仍低于低低水位,给水流量低于给水流量6%名义流量,耦合蒸汽发生器水位低低启动辅助给水。

对比同类型机组试验发现:

1、从趋势图可以看出,主给水泵的转速和压差变化趋势几乎同步,而同类型机组转速在最低水汽母管压差到来前,转速已经开始增加;

通过Simulink仿真建立 数学模型如下图所示:

数学模型如下图所示:

![]()

图5 simulink仿真模型

图5 simulink仿真模型

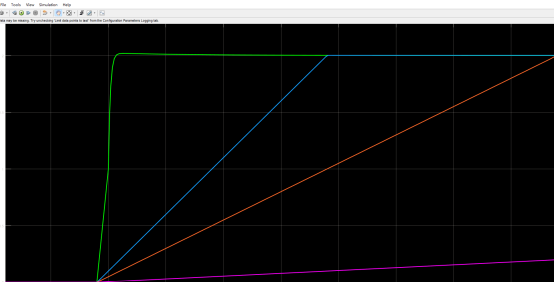

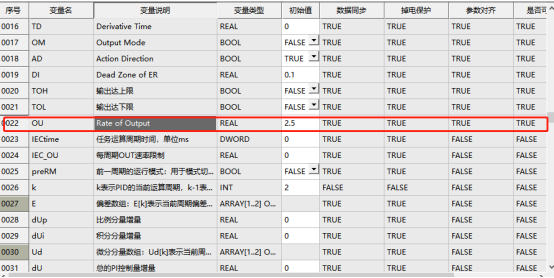

![]() 通过仿真结果可以看出,输出速率限值对输出的影响,输出速率限值对结果作用明显,从上到下输出速率限值分别为100%、50%、25%、2.5%。现场组态中控制器输出速率限值为2.5%,

通过仿真结果可以看出,输出速率限值对输出的影响,输出速率限值对结果作用明显,从上到下输出速率限值分别为100%、50%、25%、2.5%。现场组态中控制器输出速率限值为2.5%,

导致测量值变化偏差作用在PID控制器而控制器输出速率限制导致,设备动作不能及时到位,从而在水汽压差降低过程中,主给水泵转速由于速率限制,仍执行此前控制器输出减小主给水泵转速的指令,导致给水流量降到6%NF,由于给水不足,蒸发器水位一直处于低低水位,从而耦合导致辅助给水启动。

2、对比趋势,给水流量变化比同类型机组变化更快;

3、水汽压差最低0.19MPa,流量只有2%NF,而同类型机组最低水汽压差0.17MPa,流量却有7%NF,同样的压差流量差距明显;4、旁阀的极化开度要比同类型机组开度更大,理论上流量应该更大才对,但实际流量反而更小;

5、水汽压差等值,同类型机组的主给水泵转速要低。

就地检查水汽压差仪表发现,水侧取源位置据就地仪表位置较高,根据现场实测8.85m,差压变送器正压侧压力由于仪表管水柱导致实测压力偏高。因此仪表需要正迁移,仪表量程为0-2MPa。![]() ,于是迁移后仪表量程为0.086-2.086Mpa。结合趋势图,实际水汽压差最低为0.11MPa,流量为2%NF。而由于实测压力偏高导致主给水泵控制器输出偏小,转速偏低,给水流量不足,蒸发器水位上升变慢,水位一直处于低低状态,从而耦合给水流量低触发辅助给水。

,于是迁移后仪表量程为0.086-2.086Mpa。结合趋势图,实际水汽压差最低为0.11MPa,流量为2%NF。而由于实测压力偏高导致主给水泵控制器输出偏小,转速偏低,给水流量不足,蒸发器水位上升变慢,水位一直处于低低状态,从而耦合给水流量低触发辅助给水。

5 解决方案

针对主给水泵转速控制器输出速率取消输出速率限值,即将现场组态中2.5% 的速率限值改为100%,以提高控制响应速度,同时对水汽压差仪表进行正迁移,使得在水汽压差测量更接近真实工况,降低水汽压差测量值得影响,在水汽压差上升过程中,由于仪表正迁移,水汽压差超量程情况滞后,主给水泵转速提高,蒸发器补水增加以减小低低水位的影响。对主给水泵转速做限幅处理,当极化信号触发,主给水泵最低转速将限制在10%NF左右。极化信号消失取消限幅,控制器自动调节。

参考文献:

[1]GBT 16907-2014 离心泵技术条件 [S].

[2]GB 50093-2013自动化仪表工程施工及质量验收规范 [S].