上海慕为技术工程股份有限公司 上海 200082

摘要:以物联网为代表的信息技术在工业大数据时代为汽车制造工厂的数字化转型提供了核心数据基础,而随着三维数字孪生技术的发展,基于智能制造物理工厂克隆的三维仿真工厂实现生产流程仿真和过程数据联动,在仿真空间中完成数字映射和数字镜像,构建数据、模型、仿真的模拟验证与可视化管控进一步赋能汽车制造业。本文在实践基础上深入的探索和研究如何通过构建三维数字孪生软件系统应用来帮助制造企业实现数字化及智能化管理的升级。

关键词:物联网;数字孪生;汽车制造;智能制造

中图分类号:TB497;TP311.1文献标志码:A

Application of digital twinning based on Internet of Things in automobile manufacturing plant

HOU Yaqi

(Shanghai Muwei Technology Engineering Co., LTD,Shanghai 200082,China)

Abstract: The information technology represented by the Internet of Things provides the core data foundation for the digital transformation of automobile manufacturing plants in the era of industrial big data. With the development of 3D digital twinning technology, the 3D simulation factory based on the intelligent manufacturing physical factory Kelon realizes the production process simulation and process data linkage, and completes the digital mapping and digital mirroring in the simulation space. Simulation verification and visual control of building data, models and simulations further empower the automotive industry. On the basis of practice, this paper deeply explores and studies how to help manufacturing enterprises realize the upgrade of digital and intelligent management by constructing 3D digital twin software system application.

Key words:Internet of Things; digital twin; car manufacturing; intelligent manufacturing

0引言

在我们的汽车制造工厂中有大量的系统实现生产的各个环节工作,这样导致了信息的分散和孤岛现象。从产品的设计到测试,从采购到生产加工,从仓储运输到销售及售后服务有繁多的系统接口,导致了传统的制造企业花费大量精力维护系统获取全局的信息化管理能力,尤其是系统与系统之间,系统与设备之间的协议和接口,各种来自不同厂商,采用不同工业标准的运营信息化系统以及各种基于不同标准不同风格的可视化应用界面。智能制造的迫切需求需要我们又创新思维的解决方案来变革传统制造思想,同时随着5G通信技术的发展,采用物联网、数字孪生新一代信息技术,构建汽车制造工厂包括MES系统、输送系统、系统运行情况、设备报警、产线总览及产线库存状态三维可视化工厂系统应运而生。在三维环境中看到实际的车间环境、生产工艺流程、设备运行状况等,并且使三维场景数据同真实设备状态保持一致,实时同步监控,解决生产车间生产管理实时化、透明化、精细化、运营智能化需求,实现生产监控的一体化、精细化大屏可视化管理。孪生工厂为生产制造提供一个直观、同步、协同、智能的工作环境,涵盖设备报警、库存状态、设备运行状态、产线能耗、设备能耗等功能应用,建立安全、生产、运维的三维一体化管理体系,实现全厂管控的可视、可知和可控。

要在“工业4.0”时代生存和发展,汽车制造企业需要转型成为一个软件定义的数字化企业。本篇文章,在制造企业数字化升级转型实践的基础上,对基于物联网的数据采集以及三维数字孪生的关键技术进行介绍,并结合汽车制造工厂项目实践应用做出详细的阐述。

1三维数字孪生系统基础概念

数字孪生技术本质是真实世界物理资产(实体,系统,过程等)的虚拟“拷贝”和真实物体的属性一致(外观,物理特性,逻辑,实时状态等),真实物体的“替身”(设计,测试,展示,交互等),是基于模型和数据智能,展示和预测物理资产的状态。在实际的生产系统数字孪生领域,需要我们充分利用系统工程的理念和思维,将生产各个要素、产线、车间及供应链等进行建模和仿真,用来优化物理布局,产能和良率,产出和节拍;在实际的运行系统数字孪生领域,需要构建工业物联网信息体系,来提供物理实体的实时运行状态,预测及维护,来优化运营水平。对于汽车生产制造车间,物理实体是设备、物料、环境及人员,通过三维建模,将车间实体呈现在虚拟环境中,并构建数据采集与分析处理虚拟孪生体,以模型驱动实现虚拟三维场景和现实生产车间的映射交互,以物联网数据采集的生产运行可以达到虚实融合,以5G网络连接完成同频共振、节拍一致。

2数字孪生车间体系基本构成

结合汽车制造企业生产车间数字孪生项目实践,以汽车涂装生产车间数字孪生系统为例,第一、物理实体层为各种输送设备以及工艺设备;第二、数据交互层包括数据采集部分、数据传输部分、数据处理部分和数据存储部分,首先数据采集部分为各种传感器、PLC控制器等硬件,通过工业物联网技术从硬件设备中收集生产数据及工艺参数,然后通过4G/5G、RS-232/RS-485进行数据传输,然后进行数据分类和筛选,最后将数据存储在数据库或者服务器上,也可上传云端进行云存储和云计算;第三、通过三维建模建立孪生模型库,将车间全局设备动静态数据与数字化仿真模型(三维场景) 通过数字映射关联性管理相结合,在三维场景提供整体性仿真设备全景数据信息动态可视;第四、基于仿真工业模型与算法,结合生产数据,在三维数字可视化系统对制造环节从生产调度、产能管理、质量分析、能耗管理、故障分析、VOC治理及设备监控等不同环节进行分析、评估和优化,指导工厂的规划和现场改善,助力企业数字化转型和升级。

图1 汽车生产车间数字孪生体系框架

如图1所示体系框架的构建,汽车生产车间数字孪生系统对生产过程中各种物理实体设备的生产和运行数据进行集成,真实反映车间的整个生产过程,同时高保真的数字模型加上过程采集的数据模拟加工过程的行为、状态使得三维模型在仿真场景中进行着同步的演变和进化,最终得以实现车间生产过程决策优化。

3 数字孪生车间模型

从实景三维建模到数字孪生建模,数字化需求升级,实现从数据到信息到知识再到智慧。数字孪生技术中CAD格式的地形图是三维建模的依据,对地形图中非关键要素的点、线、注记、填充图案等信息,通过删除或图层隐藏等方式进行简化处理,构建和实际车间1:1的虚拟地图;通过三维max软件快速勾画设备和建筑物的轮廓线,构建建筑白模以及通过现场照采集进行真实纹理贴图;将贴图完成的模型导出,加载进入实时三维游戏引擎,配合平台模拟光照环境,对场景材质纹理进行二次美化编辑,孪生模型的建立可使设备内部三维结构可视化,达到复杂的机械结构更加直观易懂的效果。如图2中所示为数字孪生汽车制造工厂总装生产合装线三维建模基本物理设备模型单元及三维虚拟场景。

图2 汽车生产车间三维数字模型

孪生模型不仅仅指的是零件、装配体的三维几何模型,同时也包括计算基于物理行为的有限元分析,离散事件模型,流体动力学模型,热力学模型和复杂的控制算法,这些控制模型和数据模型存在于不同的孪生项目需求及应用中。

4 数字孪生车间数据通信模型

汽车制造车间生产过程中虚拟场景模型和真实场景中设备之间建立了信息关联和数据通讯。当某设备发生故障时,三维场景中对应设备红色高亮,弹出故障提示框,提示维修人员发生故障的具体设备、时间、地点及处理方案等,让故障更加透明,定位更加精准,同时统计每次故障的影响时长,影响范围等进行故障数据统计和分析;在三维场景提供整体性仿真设备全景数据信息在三维场景中动态可视,显示温度、压力、转速、测量值、浓度工艺等,并用不同颜色直观显示不同情况;将二维图纸与三维模型的进行联动,在三维场景中可以调用查阅二维图纸及相关设备的文档信息;通过三维仿真车间中的设备布局,结合能源流程图(包括管网图、系统运行图等)等监控能源生产运行实时立体/可视状态监测预警,并通过设备、数据、采集点位全部映射,分析能耗、冷却水、环境温度等联动数据,提供优选节能降耗的方案。

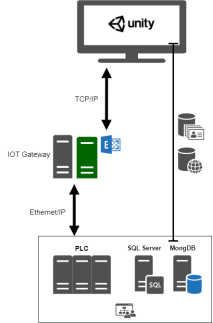

图3 汽车生产车间双向数据通信模型

汽车生产车间数字孪生项目实践中,使用Kepserver实现不同工业设备和控制器的数据连接,解决了生产车间面对的复杂多样的通信协议问题,以及在实时三维游戏引擎Unity3D中构建仿真三维场景,共同构建虚实融合的数字镜像。基于图3所示通信架构,一、实时数模驱动的数据:使用工业数据采集软件连接和访问PLC,同时通过IOT Gateway协议转换网关转换成MQTT协议,将实时的输送及工艺设备数据传输到三维孪生场景中显示及更新;二、非实时的生产数据:获取存储在数据库或者云端存储的生产数据进行线性及图表分析处理和溯源。上述通信模型是复杂系统模型生命周期的一部分,嵌入在“数字线程”的生命周期中连接数据流和实物资产数据,是逐步消除制造企业内外部的数据孤岛,建立整个价值链上的企业的数据链的重要组成部分。

5 孪生模型与数字技术的结合

物理与数字镜像的建立真正的将感知、关联、模拟和控制运用到生产实践当中去,其中,感知指的是使用多种传感器或者PLC控制器收集、获取现实车间中的生产和运行状态;关联指的是通过物联网网关建立数据接口将实体车间数据传输到虚拟场景中的模型和UI界面中;模拟指的是在三维虚拟场景中的模型将收到的数据通过算法进行计算以及AI训练,运用三维模型仿真设备移动运行及状态显示,与真实设备节拍保持一致;控制即指的是通过虚拟场景中的按钮操作来发送数据信号给实体的设备,来反向控制实体设备的运行,同时将设备运行变化展现于虚拟场景中,实现虚实双向数据通信,也就是一方面从真实设备传输数据至虚拟场景并仿真同步其运行状态,另一方面从虚拟场景中发出数据信号控制真实设备的运行。如图4中真实车间的汽车生产装配线和虚拟场景的汽车生产装配线实现了映射联动,其中,真实车间与三维虚拟孪生场景的双向数据通信是数字孪生的重要特征,真正意义上将虚拟与现实进行数字连接,超越了单单的对真实物理实体仿真数字模型的意义,使整个孪生生命周期互联互通。

图4 汽车生产线虚实映射

数据与模型进行融合关联是虚实结合的关键,在此将其分为数据采集、模型范式和数模联动三个过程。首先数据采集是指对生产车间输送及工艺设备数据的有效采集与传输,通过运用各种传感器、控制系统(PLC)等设备以及工业现场总线、Modbus等通信技术实现对车间设备状态的全方面采集;其次需要将生产车间设备中的数据以抽象的地址空间形式制作成面向对象的规范化信息模型作为逻辑控制层,将三维模型按照物理设备运行的节点进行层级关系及运动约束构建物理模型层;最后将数据信息按照规则赋予三维模型节点来实现车间生产设备模型在实时采集数据驱动下进行同步的状态运行,可以满足多源异构复杂数据的交互需求,从而实现了基于工业物联网环境下数模联动的孪生车间。

6数字孪生生产车间及其未来应用发展

在“工业4.0”、5G、物联网时代,汽车制造企业应该以数字思维为引领,以数字模型为支撑,以“数字线程”为主线,充分利用XR技术进行数字化转型和创新探索。数字孪生技术助力汽车生产制造工厂数字化升级,依托三维建模、实时渲染等技术,对实体工厂园区建(构)筑物、车间厂房、车间生产线及重点工艺、设备、人员进行数字化建模,在虚拟的数字空间中模拟真实的生产过程,同时借助对接的实时生产数据驱动三维模型,形成交互联动。通过车间数字孪生系统逐级展示车间、产线及单机三个层级的总信息。车间层展示车间基本信息,包含产能、能耗和异常报警信息;产线层展示每条产线实际生产情况;单机层展示各工位重点设备生产状态及数据。在以实体工厂为原型重建的三维虚拟数字空间中,对接现有的上位监控数据,既可以共享数据库,又可以获取现场生产数据,并通过交互联动将现场生产活动数据推送至数字孪生三维场景中,实时掌控和优化生产过程。在虚拟的数字空间中,不仅可以对参与生产的设备、物料、人员等关键要素进行展示和管理,还可以对生产进度、生产节拍、生产数据、质量信息等生产过程信息进行监控和优化,为降本增效做依据。在三维数字孪生场景中,不仅能对生产线或者某项设备出现的异常情况进行警告,还可以实时联动生产数据根据良率对生产过程中的非良品进行提醒,帮助企业进行产线资源优化配置,提高良品率。总之,数字孪生对制造企业生产制造单元进行了模型和数据同生共建,优化了复杂系统的智能运营和维护,顺应了数字时代的发展趋势,也给企业带来了数字化和智能化转型的新模式。

7结语

随着“数字中国”建设的加快,数字孪生技术会越来越多的在智能制造行业进行应用探索,笔者根据在项目中实践经验总结了工业物联网和三维数字孪生技术的融合在汽车制造生产系统领域中的应用场景,随着实时三维游戏开发引擎被引入大规模工业应用中,工程的游戏化软件设计范式将在今后得到越来越广泛的发展,XR技术所带来沉浸式的体验带来了新的理念,同时依托大数据及工业物联网技术搭建了一个信息双向交互的平台,为数字孪生在汽车制造业的的拓展提供了前所未有的美好愿景。

参考文献

[1]武晓平,高俊岭,张勇,等.数字孪生技术在离散制造车间的应用和展望[J].数字技术与应用,2021(009):039.

[2]陶飞,张贺,戚庆林,等.数字孪生模型构建理论及应用[J].计算机集成制造系统,2021,27(1):1-15.

[3]方志刚.复杂装备系统数字孪生:赋能基于模型的正向研发和协同创新[M].北京:机械工业出版社,2020.

[4]梁乃明,方志刚,李荣跃,等.数字孪生实战:基于模型的数字化企业(MBE)[M].北京:机械工业出版社,2019.

[5]付强.物联网系统开发:从0到1构建IoT平台[M].北京:机械工业出版社,2020.

[6]郑维明.智能制造数字孪生:机电一体化工程与虚拟调试[M].北京:机械工业出版社,2020.

[7]陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):9.

[8]陶剑,戴永长,魏冉,等.基于数字线索和数字孪生的生产生命周期研究[J].航空制造技术,2017(21):6.

[9] 谷牧,陈晓双,刘刚,等.基于"云+边+端"的企业数字孪生系统研究及应用[J].2021.

[10] 陈末然,邓昌义,张健,等.基于数字孪生的生产线三维检测与交互算法研究[J].小型微型计算机系统,2020,41(5):6.

[11] 戴晟,赵罡,于勇,等.数字化产品定义发展趋势:从样机到孪生[J].计算机辅助设计与图形学学报,2018,30(8):1554-1562.

[12] 德勤.制造业如虎添翼:工业4.0与数字孪生[R].Deloitt:德勤大学出版社,2018.

[13] 张龙.从智能制造发展看数字孪生[J].软件和集成电路,2018(9):59-62.

[14] 孟松鹤,叶雨玫,杨强,等.数字孪生及其在航空航天中的应用[J].航空学报,2020,41(9):12.

作者简介:侯亚奇(1990.8--),男,河南许昌人,华北电力大学硕士未毕业——硕士研究生,研究方向:虚拟仿真、数字孪生、VR/AR、工业物联网,AI人工智能。