(广州环投技术设备有限公司,广东 广州 510000)

摘要:某垃圾焚烧发电厂余热锅炉由广州广重股份有限公司设计制造,采用丹麦(BWV)垃圾焚烧处理技术,焚烧炉炉排为四级阶梯状往复式。原设计中一通道下部炉膛两侧墙采用风冷炉墙结构,后墙采用绝热炉墙结构。由于垃圾热值高于设计值,导致炉膛温度偏高,在长期高温运行环境下,炉膛结焦严重并出现炉墙耐火砖、浇注料出现大面积开裂及脱落的情况,影响锅炉设备的安全稳定运行。通过对焚烧炉风冷炉墙及后墙改造为膜式水冷壁结构,减少了炉膛结焦,解决了炉墙开裂脱落的问题,保证了电厂设备的安全运行,提高了电厂的经济效益。

关键词:垃圾焚烧炉;炉墙改造;膜式水冷壁

1前言

某垃圾焚烧发电厂一期配备3台日处理能力750吨的生活垃圾焚烧炉排炉,采用丹麦(BWV)垃圾焚烧处理技术,焚烧炉炉排为四级阶梯状往复式,垃圾设计热值为6800kJ/kg。原设计中焚烧炉两侧墙在主燃烧段(二、三级炉排)采用风冷炉墙,左右两侧墙其它区域和后墙由外层耐火砖和内层双保温层构成,外层耐火砖采用砌筑方式,由耐热金属材质拉钉锚固在焚烧炉结构钢架和密封钢板上,炉墙总厚度为520mm,高度约10m,设计运行温度1100℃。

2炉墙改造的原因及目的

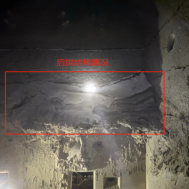

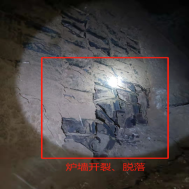

垃圾焚烧炉在运行过程中,垃圾成份比较复杂,热值不一致。各种垃圾一起投入燃烧,易造成焚烧炉燃烧工况不稳定,炉膛温度发生变化,波动较大时会引起超温运行。由于该电厂入炉的生活垃圾热值平均值约9000kJ/kg,远高于当初的设计热值(6800kJ/kg),导致该电厂焚烧炉炉温长期处于1200℃以上。长期高温运行一方面使炉墙耐火层密封件烧损漏烟,另一方面导致炉墙结焦严重(见图1),大块焦体掉落时的拉力及炉膛压力急剧波动,致使炉墙耐火层密封件频繁遭受冲击。炉墙耐火层密封件受损后高温烟气窜入炉墙内层腐蚀金属锚固件,金属锚固件腐蚀断裂后炉墙耐火层失稳鼓包,特别是后墙和侧墙上部已出现大面积开裂、脱落的情况(见图2),造成焚烧炉经常被迫停炉,需要花费大量的人力物力来修复炉墙,影响到该电厂焚烧炉的安全稳定运行,造成了不必要的经济损失。

图1炉膛结焦情况 图2炉墙开裂、脱落

针对上述问题,经多方面研究探讨,决定在现有的焚烧炉基础上对两侧风冷炉墙及后墙进行改造:将焚烧炉两侧风冷炉墙和后墙耐火砖炉墙部分取消,余热锅炉水冷壁下拉替换炉墙,增加换热面积,一方面可以增加吸热量降低炉膛温度提高经济性,另一方面大量取消耐火砖炉墙可提高焚烧炉整体可靠性、安全性,有效消除炉墙坍塌的重大安全隐患,提升安全运行系数。

3 炉墙改造方案及实施

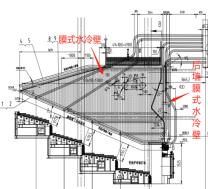

从该电厂焚烧炉运行情况看,由于炉排前部为干燥段,垃圾还没有充分燃烧温度较低,因此前拱的结焦情况不是很严重,而左右侧风冷炉墙和后拱则由于垃圾已经充分燃烧,炉温很高则结焦比较严重。为控制焚烧炉膛温度,本次改造将一通道下部炉膛两侧风冷炉墙及后墙改造为膜式水冷壁结构,并在水冷壁内侧敷设70mm厚的耐火浇注料。大面积的水冷壁结构可有效地吸收热量并降低炉膛温度,预防炉内结焦。通过此次改造,焚烧炉换热面积大约增加约80m2。具体改造方案见图3。

图3改造方案示意图

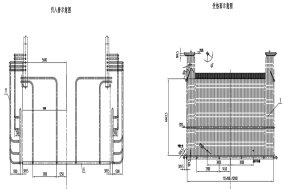

具体实施步骤如下(见图4、图5、图6):

(1)拆除一通道两侧风冷炉墙及后墙原水冷壁下集箱及以下的砖墙部分,两侧墙水冷壁延伸至炉排上方约1米的位置,余下部分用砖墙过渡;

(2)膜式水冷壁底部采用膨胀节与砖墙连接,保证炉膛的膨胀不受影响,同时做好接口密封配合;

(3)改造后介质将从每侧下降管各引数路支管,进入炉底新增的水冷壁进口集箱,通过膜式壁后,由出口集箱汇合并接入原上部水冷壁侧墙管中;

(4)新增的膜式壁将覆盖原砖墙尽量大的范围,同时在炉内向火侧敷设耐火烧注料,以减少此部分膜式壁吸热,避免对一通道炉膛烟温产生较大的影响;

(5)新增膜式壁荷载通过原上部水冷壁和钢结构承受,新增管道及集箱通过支吊架将承载在钢结构上。

图4炉墙拆除 图5膜式水冷壁安装 图6改造后情况

4 改造效果

此次焚烧炉炉墙改造于2021年5月中旬完成,运行至今,焚烧炉运行状况安全可靠。从运行数据看,焚烧炉炉膛温度基本都低于1100℃,焚烧炉结焦、炉墙开裂脱落情况有所好转。改造前由于炉墙原因停炉抢修次数为3次/年,修复炉墙费用约为30万元/台次,焚烧炉启动所需天然气消耗量约为27万元/台次,按照一台焚烧炉抢修工期5天计算,直接造成的经济损失约为855万元/年;改造后减少了由于炉墙原因导致的停炉次数,焚烧炉运行更加稳定。根据测算,改造后每年可提高经济效益约285万元,为电厂节约了大量资金。该项目在保证安全效益和环保效益的基础上,经济效益明显,达到了改造的预期效果。

5结语

该垃圾焚烧发电厂通过焚烧炉炉墙的改造,不仅可以控制焚烧炉炉膛温度,减少了炉膛结焦,而且解决了炉墙开裂脱落的问题,保证了焚烧炉设备的安全稳定运行,电厂的经济效益也得到了提高。

参考文献

[1]彭小军,垃圾焚烧炉扩容改造技术研究。工业锅炉(2019)04-0035-03。

作者介绍:

韩奎,1984年10月出生,男,河南郑州人,2006年参加工作,大学本科学历,工学学士,热能机械工程师,现在广州环投技术设备有限公司从事机务检修技术管理工作。