(1.南光置业有限公司,澳门 999078)

摘要:本文结合澳门轻轨延伸横琴线高压天然气管道迁改项目实例,从封堵工艺选择,到关键技术的把控,论述了利用既有燃气设施结合封堵设备进行工艺优化的设计思路,在确保迁改工作安全完成的同时缩短了项目工期并节约了成本。

关键词:管道;迁改;带压封堵;应急管理

0 引言

管道不停输带压封堵技术是一种对在役管道通过开孔、下封堵、安装旁通管线、氮气置换、断管更换等工序,实现不停输作业的管道维抢修技术,具有安全、经济、高效等特点,在我国已有成熟的应用经验。澳门轻轨延伸横琴线项目明挖隧道段在海滨圆形地处与现有2条在役高压天然气管道交叉,为确保轻轨运行安全,同时保证下游不间断供气,有必要采用带压封堵技术在管道不停输的情况下完成本次迁改任务。相对于长输或站场内管道迁改,市政管道的迁改往往面临施工位置敏感、风险较高、工期紧张等问题。本次迁改任务中,项目部创新性的利用了海滨圆形地的既有阀室,通过安装引出临时旁通管连接至封堵设备的方式,将2条管道的迁改工作优化为“单封单堵”,有效减少了工作量和施工成本,并通过对关键工序和施工全过程的管控,在限定时间内完成了迁改工作。

1 封堵施工工艺的选择

在城市管道迁改作业中,管道沿途往往涉及天然气场站、门站、阀室等设施,而充分利用此类设施进行工艺切换往往可获得更优化的工艺方案,为迁改工程的顺利实施创造良好的前置条件。

澳门轻轨延伸横琴线项目管线迁改工程涉及两条在役天然气管道,管道管径为Φ406.4×11.9mm,材质为X60N(L415),设计压力 4.0MPa,防护方式为常温型三层PE加强级防腐,管道封堵时管道运行压力为3.6MPa。

常规情况下可采用四封四堵的方式[1],将两条管道上下游分别进行封堵后进行断管作业(如图1.1)。该方式需进行4次管道开孔下封堵作业,开挖2处作业坑和搭建作业平台,同时搭设相应数量的的旁通管线。

图1.1 常规不停输封堵作业简图

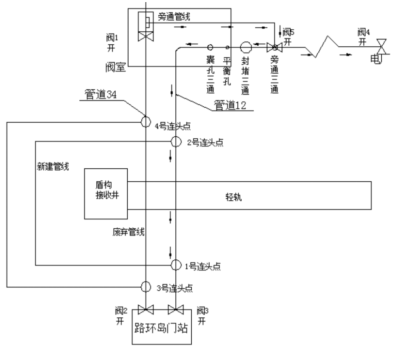

经方案优化后,本次封堵连头作业采用塞式+囊式隔离单封单堵不停输的施工工艺,另一侧封堵利用路环岛门站现有的阀门进行控制,在阀室内进行改造、引出旁通管连接至封堵闸板阀处,形成工艺切换,保证对下游的不停输供气,完成该管线的迁改工程(如图1.2)。

图1.2优化后的不停输封堵作业简图

图1.2优化后的不停输封堵作业简图

根据上述工艺优化,将两条天然气管道先后进行封堵:一条为阀室——路环岛门站(管道12);另一条为路环岛门站——电厂(管道34);通过路环岛门站与上游阀室配合共同完成施工,具体共分为4步(如图1.3):

第一步:对路环岛门站-电厂管道12进行改造,增加旁通管线链接阀室;使阀室可以通过旁通管道,实现对电厂与下游用户同时供气。

第二步:关闭阀室—路环岛门站管道阀门1与阀门2,对管道34进行放空、氮气置换,并对阀室—路环岛门站管道34进行新旧管道连头作业。

第三步:在阀室—路环岛门站管道34达到使用条件以后,管道12上的封堵三通下塞堵,同时关闭路环岛门站阀门3,隔离封堵管线;对封堵管线进行放空作业、氮气置换作业、断管作业等。

第四步:路环岛门站—封堵三通之间,新旧管线连头完成并检测合格以后,解除封堵,启用新管线;并拆除旁通管道,封堵施工结束,改线完成。

图1.3优化后的封堵施工工艺原理图

根据以上对两个方案的分析,可以看出优化后,封堵工程量由4封4堵减少为单封单堵,相应的管道开孔数量也明显减少,降低了安全风险、成本及工期。为确保优化后的施工方案顺利执行,同样应对焊接工艺,允许施焊管道压力验算,管道开孔等重要施工节点进行管控。

2 技术要点

本次带压封堵作业除选择合适的开孔及封堵设备外,对焊接工艺,允许施焊的管道压力[2],焊缝检验,开孔作业等技术同样有严格要求。

2.1 焊接工艺选择

本次封堵管线材质为 X60N(L415)钢管,封堵管件材质为Q345B(16Mn),选用CHE507焊条进行焊接,焊条焊接前需要300~350°C预热1~2小时;焊接工艺参数如表2.1所示。

焊接工序 | 根焊 | 填充 | 盖面 | |

环 焊 缝 | 焊条种类 | CHE507-Φ3.2mm | CHE507-Φ4.0mm | CHE507-Φ4.0mm |

极性 | 反接 | 反接 | 反接 | |

焊接方向 | 上向 | 上向 | 上向 | |

焊接电流 | 120A-130A | 150A-170A | 150A-170A | |

焊接电压 | 22V-30V | 22V-30V | 22V-30V | |

焊接速度 | 8-15cm/min | 5-15cm/min | 8-13cm/min | |

纵 焊 缝 | 焊条种类 | CHE507-Φ3.2mm | CHE507-Φ4.0mm | CHE507-Φ4.0mm |

极性 | 反接 | 反接 | 反接 | |

焊接方向 | 上向 | 上向 | 上向 | |

焊接电流 | 120A-130A | 160A-180A | 150A-170A | |

焊接电压 | 22V-30V | 22V-30V | 22V-30V | |

焊接速度 | 8-15cm/min | 5-15cm/min | 8-13cm/min | |

表2.1 焊接工艺参数

2.2管道允许带压施焊的压力计算

1)三通管件和平衡管件的材质为Q345B(16Mn);

2)三通管件和平衡管件的设计压力为10MPa(大于或等于管道设计压力);

3)封堵管线规格φ406×11.9mm X60N(L415)钢管,输送介质为天然气;

4)封堵管件焊接时,管道内流速不应大于10m/s。

5)允许带压施焊管道运行压力计算公式

P=2£s(T-C)÷D×F

其中:

P=管道允许带压施焊的压力,单位为MPa

£s=管材的最小屈服极限,单位为MPa

T=焊接处管道实际壁厚,单位为mm

C=因焊接引起的壁厚修正值,取值见表2.2.2-1,单位为mm

D=管道外径,单位为mm

F=安全系数,取值见表2.2.2-2

焊条直径,mm | <2.0 | 2.5 | 3.2 | 4.0 |

c,mm | 1.4 | 1.6 | 2.0 | 2.8 |

表2.2.2-1推荐修正量

根据焊接时选用的最大焊条直径,本次焊接施工:c=2.8mm

t,mm | t≥12.7 | 8.7≤t<12.7 | 6.4≤t<8.7 | t小于6.4 |

F | 0.72 | 0.68 | 0.55 | 0.4 |

表2.2.2-2 推荐安全系数

根据焊接时管道实际壁厚确定安全系数,现根据现场提供壁厚参数F=0.68

根据公式计算:

P=2£s(T-C)÷D×F

= 2×415MPa×(11.9mm-2.8mm)÷406mm×0.68

=12.65MPa

2.3旁通管道预制

(1)旁通管线在作业开始前应预制完成,

(2)组焊前应对管线内进行清扫,管内清洁无杂物。

(3)旁通管道的组焊应按 SY/T 4109 的规定进行无损检测,合格后试压。

(4)临时旁通管道压力试验

1)压力试验介质应为水;

2)试验压力为封堵点管道运行压力的1.5倍,每上升10%稳压3分钟;

3)达到管道运行压力1.5倍后,压力试验稳定时间 1小时;

4)压力试验完成后应记录试验结果。

(5)旁通管道应支撑并固定可靠。

(6)旁通管道预制到位检测合格以后应妥善放置,等待连接时间。

2.4 开孔作业

开孔作业前,应对焊接到管道上的管件和组装的阀门、开孔机等部件腔体进行氮气置换,避免管件、阀门、开孔机等部件腔体内的空气与开孔作业时产生的混合气达到爆炸极限,同时使用氮气进行试压和严密性试验,验证设备的强度及密封性[3],消除安全隐患。

(1)根据施工工艺流程要求,应先开旁通孔,连接旁通管线,待旁通管线运行平稳,具备临时输送条件后,再开封堵孔进行封堵作业、放空作业、氮气置换作业。最后进行囊孔开孔作业。

(2)开孔作业前,测量计算出开孔尺寸,并做好记录。

(3)封堵点开孔时要注意钻机的转数,液压站运行压力应控制在10MPa以下,液压排量在40L/min。

(4)由开孔机转数及开孔大小计算开孔时间。

T=H/r×0.1×60

T:开孔时间,单位h;

H:开孔距离,单位mm;一般为刀具到管径一半位置的总长度。

r:开孔刀转速,转/min;(根据现场作业实际情况确定,按切割的线速度的15m-20m,来控制确定转速;进给量为0.1mm/转。)

(5)启动手动开孔机或液压站,进行开平衡孔、主管封堵孔作业,当开孔机切削到预定计算尺寸后停机。

(6)手动操作开孔机,手动进给2-3圈,确认孔完全开透,反方向转动扳手,开孔刀及切割下的马鞍板完全提升至开孔机联箱内,注入氮气将介质压回管道内,关闭夹板阀,拆下开孔机。

(7)将切割下的马鞍板从开孔筒刀内取出,清理马鞍板备用,开孔作业结束。

3 质量控制

封堵三通焊接质量检验是整个作业中最重要的环节,严格按规范SYT6150.1-2017《钢制管道封堵技术规程(第1部分:塞式、筒式封堵)》[4]的规定,对环焊缝进行分层磁粉检测,对纵向直焊缝进行磁粉+超声波检测,每次检测后详细记录检测结果并形成报告。

4 应急管理措施

针对项目实施过程中有可能发生的风险,除做好预防工作外,制定必要的应急措施是防范危害进一步加大的保证。本项目针对有可能发生的风险如:气体泄漏,火灾,爆炸等制定了相应的应急管理程序和现场处置措施,并在作业开始前进行现场应急演练,提升项目全员突发事件处理水平。作业进行时,申请消防车旁站戒备,随时关注作业动态,如遇到突发状况,立即启动应急管理程序。

5 结语

在城市燃气管道迁改作业中,带压封堵是保证管道不停输,避免大范围影响的可靠施工技术。在澳门轻轨延伸横琴线管道迁改项目中,实现了利用既有设施,配合临时改造的方式减少了迁改工作量,解决了工期紧张,场地受限的问题。在该技术优化后的使用过程中,梳理工序制定施工方案并按照相关法规对整个流程进行合理的组织和管控,可以更加便捷,低成本的完成管道迁改任务。

[1]杜芬.输气管道不停气带压封堵技术的引进与应用[J].中国石油和化工标准与质量,2013(11),75.

[2]王子龙,杨松,朱治鹏.带压封堵技术在高压天然气管道事故抢修中的应用[J].石化技术,2016,23(5),48-49.

[3]江涛,朱圣平,李方圆.天然气管道不停输带压封堵技术应用实践[J].石油工程建设,2013,39(6),48-55.

[4]SY/T 6150.1-2017 钢质管道封堵技术规范[S].

作者简介:李跃(出生年:1987),性别:男,籍贯:山东,现有职称:工程师

1