中国航发哈尔滨东安发动机有限公司 150066

摘要:钛合金较其他金属结构材料相比,具有三个显著的优点:比强度高、中温性能好和耐腐蚀。在室温下,钛合金的比拉伸强度为高强钢的1.26倍,为高强铝合金的1.38倍。在400~550℃的温度范围内,钛合金的比持久强度,比蠕变强度和比疲劳强度,都明显地优于耐热不锈钢。具有良好的应用前景[1]。

关键词:钛合金 锻造 TC11

1.钛合金锻造特点

1.1变形抗力高

在锻造温度下钛合金的变形抗力比钢高。同时,钛合金的变形抗力随温度降低而升高的速度比钢要快得多。在模锻钛合金时,即使锻件温度有少许降低,也将导致变形抗力大大增加。同时变形速度对钛合金的变形抗力影响较大,在锤上变形时的单位压力,比在压力机上变形时的单位压力要高出数倍。应加强毛坯的防护润滑和模具润滑,尽量减少摩擦,以减少设备吨位[2]。

1.2导热性差

钛合金的导热性比钢、铝等金属差。因此,锻坯出炉后表面冷却快。如操作慢,就会造成较大的内外温度差。这往往导致锻造过程中产生开裂现象和加剧坯料内外变形程度分布的不均匀性。变形的不均匀性又必然导致锻件组织和力学性能的不均匀性。金属温度的下降也会急剧增加变形抗力而使成形困难,甚至损坏锻造设备[3]。

1.3锻造温度范围窄

两相钛合金通常在两相区进行锻造,其锻造温度范围窄(约为碳钢的1/3)。需要在锻造中增加锻造火次,并要求工人操作熟练、反映灵敏,在每个环节都尽量争取时间。此外,所有操作工具和模具都要严格预热。此外,采用玻璃防护润滑剂润滑也能起到很好的隔热作用[4]。

1.4粘性大、易粘模

钛合金的流动性差,但钛合金化学性质活泼、粘性大,在高温激烈变形时,金属激烈流动产生的新鲜表面容易粘在模具上,造成锻件和模具同时报废,模锻时必须加强润滑,在毛坯表面涂覆玻璃防护润滑剂,即起润滑的作用,又避免变形产生的新鲜表面与模具直接接触[5]。

2.钛合金锻造过程中出现的问题及解决措施

2.1环形类锻件锻造过程中出现的问题及解决措施

2.1.1问题描述

2.1.1问题描述

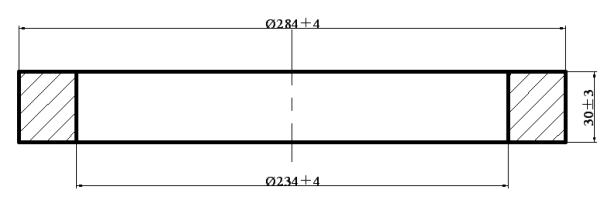

图1锻件图尺寸

如图1所示,此锻件外径尺寸为φ284 mm,内径尺寸为φ234 mm,壁厚尺寸为25 mm,壁厚与外径的比值约为0.09,与此同时,锻件的厚度方向只有30 mm,说明此锻件在热状态下容易发生变形。

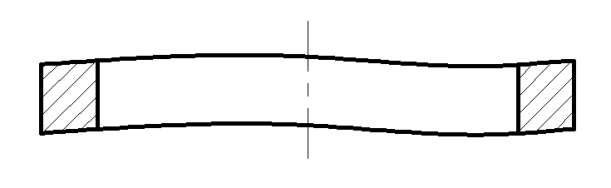

此锻件在完成锻造工序后,转入热处理炉中进行热处理工序,装炉过程中,部分锻件没有摆放整齐,错搭堆放在一起。待热处理工序完成之后,锻件出现翘曲现象(如图2所示)。

图2 锻件翘曲示意图

2.1.2问题分析

此锻件的锻造过程为:镦粗、冲孔、扩孔。由于锻件的外径较大,冲孔后,扩孔所需的时间较长,因而锻造的终锻温度过低。由变形抗力的计算公式得知,当温度越低时,金属变形抗力越大。也就是说,此时锻件的成形能力差。当最后的整形过程中,锻件的温度很低,变形量小,从而导致锻件内部残余应力无法通过塑性变形进行释放,锻件积累较大的残余应力。考虑到锤砧的面积有限,不能将整个成形的锻件放在锤砧上进行最后的整形,只能将部分锻件依次放在锤砧的有效打击范围内,造成锻件整体的平直度不均匀。

2.1.3解决措施

变形程度对钛合金的组织有着显著的影响:当变形程度大于30%~40%时,组织的明显细化才开始;当变形程度较小时,便形成介于针状和等轴状之间的中间组织。

变形温度越高,得到细晶组织所需的变形程度越大。

当对翘曲的锻件进行校正处理时,为控制锤砧有效面积对锻件整体平整度的影响,采用直尺对整形后的锻件进行检查,确保锻件的平整度。

同时,校正温度仍然采用锻造温度,此时,锻件的温度较高,锻件的变形量小,无法达到细化组织、改善机械性能的作用。因而,在随后的热处理过程中,热处理的温度在标准范围内适当提高。锻件的第一次退火温度选为970℃,使锻件内部组织发生充分的回复。在锻件完成第一次退火之后,将锻件平整地摆放在散冷区进行冷却,直至温度降低至100℃后,在进行第二次退火。这样,在两次退火之间,锻件经过充分冷却,并且,相比于以前的堆放冷却,锻件的冷却速度较快,对于改善锻件的组织细化以及机械性能的改善,有着比较明显的作用。

经过处理后,锻件经理化检验,室温力学性能合格,具体检验项目如表1所示。

表 1 TC11室温力学性能理化检验表

σb/MPa σ0.2/MPa δ/% ψ% αKU/J·cm-2 HBd | |

要求 | ≥1030 ≥910 ≥6.4 ≥18.4 ≥295 3.2~3.7 |

实测 1 | 1040 920 20.0 53 685 3.42 |

实测 2 | 1038 916 19.0 52 652.5 3.40 |

2.2外径较大回转体类模锻件锻造过程中出现的问题及解决措施

2.2.1问题描述

如图3所示,锻件的最大外径191 mm,锻件的厚度尺寸为61 mm,其重量达到6.1 Kg,锻造采用的TC11材料的规格为:Ф120×136。在3吨自由锻锤上经过多次锻造成型时,其厚度值为65 mm,超过锻件图要求值的上差值。

图3 锻件图尺寸

2.2.2问题分析

钛合金的导热性比钢、铝等金属差。因此,锻坯出炉后表面冷却快。金属温度的下降也会急剧增加变形抗力而使成形困难。同时,由于锻造使用的材料长度给的过长,毛边较大,锻造后形成的毛边厚度较锻件相比较薄,温度更低,变形抗力更大,阻碍了锻件金属在厚度方向上的流动。加之锻件尺寸、重量较大,设备的打击能力有限,致使多次锻打,锻件的厚度仍然超过上差。

2.2.3解决措施

第一次锻造成形后,马上进行热切边,并将切边后的锻件重新回炉加热。锻件经过切边、重新加热之后,既减小了锻件金属在厚度方向上的流动阻力,同时又降低了锻件金属的变形抗力,有利于锻件金属在厚度方向上的减薄。

切边后的锻件达到规定的温度重新锻造时,厚度方向的尺寸达到62.3mm,达到锻件图的尺寸要求。

同时,锻件在锻打成形后,仍有不小的毛边,说明锻件使用的毛料规格偏大,应当减小毛料的长度。

3.结论

1.对于外径较大,壁厚较薄,同时厚度较小的锻件,为防止其发生翘曲,锻件在锻造过程中,应保证锻造温度,不能超过锻造温度下限,对于一次未锻造成型应重新进行加热,达到温度要求时再次锻造。并且,在锻造最终整形后,应当检查锻件的平整度,确保锻件的最终尺寸。同时,为了改善锻件的组织机构以及机械性能应当注意热处理后的冷却方式。

2.对于外径较大,厚度较大的回转体类钛合金模锻件,锻造后,尺寸厚度超差的,应及时切边,并重新加热到规定范围内再次进行锻造切边。并根据毛边的大小适当的减少锻件的原材料规格。

4.参考文献

[1] 中国航空材料手册编辑委员会.《中国航空材料手册》.中国标准出版社:35~47,1988.

[2] 赵永庆,洪权,葛鹏.《钛及钛合金金相图谱》.中南大学出版社:65~76,2011.

[3] 锻压技术手册编委会.《锻压技术手册》.国防工业出版社:233~258,1990.

[4] 张志文.《锻造工艺学》.机械工业出版社:106~112,1988.

[5] 王乐安.难变形合金锻件生产技术.国防工业出版社:82~96,2005.