中车株洲电力机车有限公司 湖南株洲 412001

摘要:文章针对转向架构架侧梁下盖板自动组焊的现状,提出了激光传感技术解决方案的设计,以某城轨车辆项目下盖板焊接为例,进行了激光传感器在自动组焊中的实际运用验证。

关键词:激光传感器、转向架构架、自动组装、自动焊

0 引言

智能制造作为制造强国战略的主攻方向,在“十四五”期间是制造业高质量发展的关键途径,轨道交通行业实施智能化制造已经成为提升产品制造水平的重点方向。转向架构架是轨道车辆的关键部件之一,其制造技术水平常常代表着轨道车辆的发展水平。随着国内首条转向架构架数字化焊接产线的落成投产,转向架构架在制造中采用的传统手工组焊方式,正在向智能化方向转变:一是与焊接机器人、智能工装夹具联合实现各种位置的自动焊;二是借助传感器、机器视觉等焊缝跟踪技术,结合自动化信息处理系统,修正焊接参数,提高焊缝质量[1-2]。其中,尤其是激光传感技术应用在自动焊过程中,能保证焊缝焊接质量的均匀一致,提高焊接制造的生产效率。

本文分别介绍了构架侧梁下盖板自动焊的生产现状及激光传感器的工作原理、扫描过程,并介绍了激光传感器在下盖板自动组焊中的应用。

1 下盖板自动组焊现状

构架为转向架的基础框架,其侧梁下盖板一般由板料和铸锻件组焊而成。以某城轨车辆构架侧梁为例,其下盖板由端部下盖板、中间下盖板以及转臂定位座等部件构成,各组成部件及焊缝均对称分布,如图1所示。

图1 下盖板组成示意图

由于具有焊接形式简单的优势,下盖板组成很适合进行自动组装及焊接。在构架生产过程中,公司创新地采用机械手抓取物料,配合智能工装夹具,实现了下盖板的自动拼装和焊接,极大地提高了生产效率[3]。但是由于物料本身的尺寸差异以及机械手抓取、摆放物料过程中外界因素的影响,在物料压紧定位后,下盖板组成焊缝间隙尺寸会存在偏差。

同时,在实际生产过程中,焊接产品前通常会利用焊接试板来试验焊接参数,从而选取最优参数,再将此参数运用于产品焊接中。然而,在自动拼装下盖板时,产品装夹方式与试验时装夹试板的方式存在差异,导致下盖板在焊接间隙发生了变化,故而在使用试板实验参数焊接下盖板组成时,有时会出现了下盖板焊缝焊穿的情况,严重影响焊接质量。

为此,在摒弃人为干预下盖板组装的选项时,选择一种合理高效的方式去实现焊缝的寻踪定位、间隙扫描是很有必要的。

2 激光传感器扫描方案

2.1 工作原理及过程

激光传感器是一种光学传感器,一般由激光发生器、光电器件构成,通过光学原理可以确定物体相对位置及尺寸信息。激光束从传感器中射出到被测物体表面,经过反射又被接收器重新接收;传感器通过光学零件将被测物理量转化为光信号,然后应用光电元件将光信号转化为电信号,最终通过相应电路得到输出信号,从而算出被测距离[4]。

转向架构架侧梁下盖板焊接形式简单,且均为直线焊缝,因此可以利用激光传感器实现焊接接头截面轮廓的自动扫描,通过程序判断间隙尺寸,从而保证焊缝组装质量,进一步提高了焊接质量[5]。

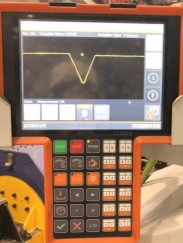

本文采用的是ICSE-LD激光传感器,通过在焊接机器人上配置该激光传感器,可以将激光扫描功能运用在构架侧梁下盖板自动组焊过程中。通过机器人示教器进入到激光扫描的设定界面,在该界面内创建扫描所需接头模板并设定相应的模板编号。然后,示教器通过类似于编辑焊接点位的方式设定激光追踪点。在示教器中完成建模等步骤后,系统会生成相关程序代码,调出程序文本,在文本中进行补充,可以完善程序功能。为了可以搜寻到焊缝位置,激光传感器必须置于焊缝的前端。在程序中通过命令让机器人移动到目标点,传感器自动打开,传感器激光束投射至工件上后发生反射,这时激光传感器会接收到信号。然后,传感器前端随着机械手臂沿着垂直焊缝的方向继续移动寻找目标点,当到达目标点后搜寻结束,通过测量信号的快速扫描,被测物体高度方向的轮廓被检测出来,如图2所示。根据先前在机器人系统中设置的参数,即所谓的模板,就会估算高度轮廓数值,继而得到焊缝位置信息和焊缝几何信息。最后传感器上的激光束关闭,机器人接着执行其他任务。

图2 扫描示意图

2.2 ICSE-LD激光传感器特点

ICSE-LD激光传感系统是机器人位置工作中一种免触摸式的光学测量系统,将其应用至自动组焊中,由于受到传感器设备本身因素及工作原理影响,在机器人运行传感扫描功能时,需要注意以下几点:

(1)扫描范围:扫描的高度应该保持在170mm之内,当扫描高度靠近310mm的位置或者超过480mm时则不能得到测量值。

(2)工作姿态:理想状态下激光射到被测物体的表面的角度应该总是保持90°。扫描时,ICSE-LD传感器前端必须沿着垂直焊缝的方向扫过被检焊缝的表面。

(3)点位校准:激光传感器在首次使用前需要经过校准,具体操作为不断调整传感器射出的十字光标,直到传感器刻度校准盘上显示为000.0点的位置读数。然后通过示教器设定新的焊枪TCP(工作中心点),并将此数据提供给传感器。

(4)工件表面状态:由于激光传感器的原理是遵循光学定律,因此被扫描物体表面状态对激光扫描的精度有很大影响,如表面是否有油污、是否打磨成金属光泽,这都会对扫描的准确性有影响。

3应用验证

3.1试板测试验证

本文首先利用标准试板进行激光传感器的扫描测试。本文选用两类试板:一类为未开坡口的I型对接焊缝试板,另一类为带坡口的对接焊缝试板,试板板厚均为16mm。将两类试板拼接在一起并保证中间3mm的间隙,每类试板各拼装3组,然后分别对试板进行扫描,如图3所示。其中图(a)为未开坡口试板扫描测试过程,图(b)为带坡口试板扫描测试过程。

(a)未开坡口试板 (b)V型坡口试板

图3 试板扫描测试

扫描测试结束后,读取示教器上试板间隙数值,未开坡口对接试板测量间隙距离分别为3.1 mm、3.0mm、2.9mm,V型坡口对接试板测量间隙距离分别为3.2mm、3.1mm、3.2mm。可见,激光传感器扫描间隙的测量误差均在0.5mm以内,满足构架下盖板自动组焊精度要求。

3.2实际生产验证

本文选取在构架数字化焊接产线生产的某地铁构架侧梁下盖板为测量对象,以验证ICSE-LD激光传感器在实际生产中的应用。该地铁构架下盖板组成包含四条对接,焊缝接头形式对接焊缝接头形式均为是V型坡口,其中坡口底部间隙为3mm坡口角度为50°,坡口钝边为2mm,板厚为16mm。

我们通过在激光扫描的设定界面中修改模板的相应参数,得到该下盖板焊缝扫描接头模板。在创建完接头模板后,我们设置扫描的搜索路径,如图4所示,图中1、2、3、4分别代表激光传感器需要追踪的扫描点,其扫描路径为1→2→3→4。在执行扫描任务前,机器人抓取工件到相应下盖板组装工位,并通过工装夹具夹紧工件。当工装夹紧后,我们采用激光传感器的扫描功能对焊缝位置进行定位,扫描出焊缝形状,并记录相关扫描信息。

图4 扫描搜索路径

图5 扫描结果

我们将焊缝激光扫描数据与接头模板进行对比,图5为该地铁下盖板组成的扫描结果与接头模板对比图,其中绿色线条为系统模板通过实际情况设定参数后得到的接头模型,红色线条为激光传感器经过设定追踪点后扫描出来的接头形状。从图中可以看出绿色线条和红色线条扫描的形状基本吻合,表明了在实际生产过程中激光扫描的准确性。后续,我们在产品批量生产过程中发现,激光传感器扫描测量一直维持着很好的精准性和稳定性。

4 结论

通过实际生产的验证,将ICSE-LD激光传感器应用在下盖板自动组焊过程中可以实现焊缝寻踪定位、间隙扫描两种功能。焊接机器人可以通过示教的方式控制激光传感器完成扫描,而传感器则通过执行程序命令完成扫描工作。

在下盖板自动组焊过程中,通过激光传感器扫描坡口间隙可以保证组装的准确性,在后续焊接过程中机器人通过判断焊缝间隙尺寸来选取最优焊接参数,从而提高焊接质量。

参考文献:

[1]任富明,郭廷银,胡彬.轨道交通车辆构架数字化焊接产线设计[J].电力机车与城轨车辆,2019,42(1):56-62.

[2]顾俊,张玲玲,王健超.机器视觉在自动化焊接中的应用[J].电力机车与城轨车辆, 2018,38(6):1038-1043.

[3]任富明,刘秋月.城轨构架侧梁下盖板自动组焊工艺研究[J].冷热工艺,2021(2):23-25.

[4]邱元武. 激光技术和应用[M],上海:同济大学出版社,1997.

[5]李严,吴林, 梁相奎, et al. 用于焊接过程控制的激光扫描式传感器的研究[J].机器人, 1991, 13(6).