(中铁山桥集团有限公司,秦皇岛,066205)

摘要:针对海洋环境下桥梁重要结构的锈蚀问题,在海洋气候条件下选取耐候钢作为主要材料的斜拉桥钢锚梁、钢牛腿由于其免涂装(不涂油漆)、不设除湿系统的优点,可以非常好的适应了高盐高湿的海洋腐蚀大气环境。本文以某双塔斜拉桥工程项目为依托,介绍其主塔钢锚梁、钢牛腿的斜拉索锚固构造结构特点,结合生产中的实际情况,针对性分析了制造工艺及关键控制技术,降低了焊接变形,提升了制造精度,使钢锚梁、钢牛腿的质量满足了标准的要求,为类似工程项目提供了借鉴作用。

关键词:免涂装耐候钢 钢锚箱 钢牛腿 制造工艺 关键控制技术

1工程概况

为解决海洋环境桥梁锈蚀问题,以往的防护需要定期除绣涂漆,针对海洋环境下桥梁重要结构的锈蚀问题,我公司承制的某海洋环境斜拉桥索塔钢锚梁钢牛腿在国内首次采用耐海洋大气腐蚀钢,免涂装(不涂油漆)、不设除湿系统,为全球首座采用免涂装耐候钢的大型跨海工程,适应了高盐高湿的海洋腐蚀大气环境。

该工程为双塔双索面钢箱梁斜拉桥(全位于海域中),设置2个主墩、2个辅助墩、2个过渡墩,跨径布置74m+106m+390m+106m+74m=750m,。

![]()

2结构特点

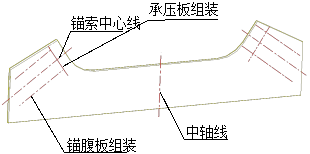

该工程的斜拉桥塔采用免涂装耐候钢材质钢锚梁+钢牛腿的自锚式锚固方式。塔柱斜拉索锚固区段的每套锚固构造对称设置1对斜拉索。每个塔柱设置钢锚梁+牛腿结构11 对(双面共计22套),自下而上编号为ML1~ML11。

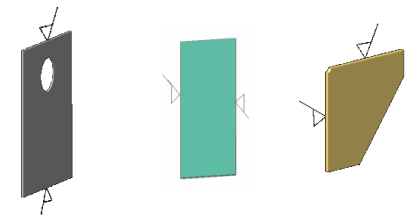

钢锚梁主要由锚梁腹板、锚梁底板、承压板、垫板、锚梁封板、加劲等零件构成。钢牛腿主要由牛腿壁板、牛腿托架板、牛腿上承顶板、加劲肋等零件构成。钢牛腿壁板非托架侧布置圆柱头焊钉,使牛腿与桥塔通过混凝土连为整体。钢牛腿上设横桥向挡块,使其与锚梁腹板密贴以传导斜拉索水平分力。钢锚梁、钢牛腿钢材材质均为Q355NHD,钢锚梁数桥向拉板厚度为38mm、42mm,底板厚度为30mm,锚下承压板、承力板厚度为40mm、36mm;锚垫板厚度80mm;锚管直径规格分别为φ299×8、φ277×7、φ273×9、φ273×11。钢牛腿壁板采用30mm厚度钢板,上承板、托架板采用40mm厚度钢板。

图2 某工程钢锚梁钢牛腿直观图

3钢锚梁、钢牛腿制造工艺技术

3.1钢锚梁制造工艺技术及关键控制技术

钢锚梁是钢索在塔上的锚固结构,为本桥主塔重要受力构件之一,主要由钢锚梁腹板、腹板加劲肋、顶板、底板、端板、锚垫板、承压板及内腹板等组成。钢锚梁与钢牛腿间顶紧连接,因此钢锚梁底板的水平度及平面度控制是钢锚梁与钢牛腿连接的关键点,必须过工艺措施保证

钢锚梁是钢索在塔上的锚固结构,为本桥主塔重要受力构件之一,主要由钢锚梁腹板、腹板加劲肋、顶板、底板、端板、锚垫板、承压板及内腹板等组成。钢锚梁与钢牛腿间顶紧连接,因此钢锚梁底板的水平度及平面度控制是钢锚梁与钢牛腿连接的关键点,必须过工艺措施保证

.

.

图3 钢锚梁直观图

3.1.1钢锚梁制造工艺:

(1)零件制作工艺及关键控制技术

①钢锚梁腹板:钢锚梁腹板是关键的受力零件,制造过程中采用数控空气等离子精密切割,精确划线后加工腹板与底板焊接边缘的工艺方案,即:钢锚梁腹板划线的准确度和加工精度是锚箱整体组装精度最大的影响因素,因此必须同时划整体组焊的定位线与边缘加工线(考虑焊接收缩量),确保锚垫板的组装角度和锚固点中心定位坐标精度满足标准要求,通过这些措施在提高组装精度方面将起到至关重要的作用。为了进一步加强质量控制,必须逐块对侧面拉板半成品工序进行严格的质量检验,并作为一项停止点检查报验。

其制造工艺流程主要为:下料→矫正→坡口加工。

钢锚梁腹板制作过程中的关键控制技术主要有:

切割下料时采用数控空气等离子精密切割,下料后逐块进行赶平,严格控制腹板平面度。

精确划线时,以中轴线及机加工边缘线为基准,同时成对划出下图所示的各类组装线、中心线,并标明主、边跨方向。如图4所示。

图4 钢锚梁腹板划线示意图

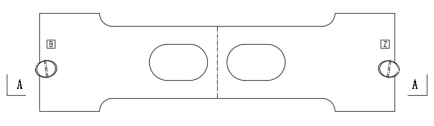

②钢锚梁底板:作为重要的受力零件,其下料时主要控制的是两个椭圆索孔的平面位置精度,数控机床无法同时切割出两个具有相反切不同倾角的椭圆孔,制造是采用精确划线后分别编程切割的工艺,切割时需保持底板水平,将小车轨道与椭圆孔长轴线调整至平行,机床轨道与椭圆孔短轴线平行,利用角度尺调整切枪倾斜角度α1(或α2)。保留基准中心线和椭圆孔长、短轴线,并用样冲标记。如图5所示。

图5 底板椭圆孔坡口示意图

③其余零件

钢锚箱其余零件也主桥钢锚箱零件类似,其下料过程基本相同,此处不再叙述

零件机加工

隔板、加劲板的焊接边、锚垫板孔等均采用机加工。严格控制加劲板及顶板宽度机加工偏差,隔板四边精度和垂直度。锚垫板和承压板机加工两侧平面并且镗圆孔。如图6所示。

图6零件机加工示意图

(2)钢锚梁锚头单元组装、焊接工艺及关键控制技术

承压板、锚头隔板、锚上承顶板等零件构成了钢锚梁锚头单元,平面度是其加工制造过程中的重点控制项点。如图7所示。为确保锚上承顶板的平面度,采取了锚头单元组焊后利用数控镗床整体机加工端面的精度控制方案。

![]()

锚头单元的主要制造流程为:划线→组装→焊接→矫正→无损检测→二次组装→焊接→矫正→划线→机加工。

锚头单元组焊时的关键控制技术主要有:

划线时在平台上精确划线组装,两锚头腹板间用卡具定位,保证了锚上承顶板、承压板与钢锚梁腹板连接边缘在同一个平面内。

组装时,用工艺板控制锚上承顶板与锚头腹板的垂直关系。

焊接时必须对称施焊,锚垫板与钢锚梁腹板间的熔透焊缝必须施加适当的反变形。

锚头单元必须在矫正合格后进行立体划线,利用数控机床整体加工,以保证锚头宽度精度及平行度。

(3)整体制造工艺及关键控制技术

①铺设底板

在检测合格的平台上铺设底板。如图8所示。

图8 铺设底板

②组槽型

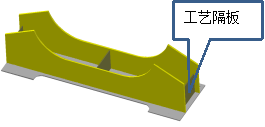

以隔板作为箱体内胎组两侧腹板,进行槽型焊接(因端隔板需最后组装,因此需在槽型内放置预留焊接收缩量的工艺隔板)。如图9所示。

图9 组槽型

③组箱型及加劲肋

组焊顶板成箱型,进行焊接修整,再组焊加劲肋。如图10所示。

图10 组箱型及加劲肋

④组焊锚头单元

组焊锚头单元的关键是必须保证底板椭圆孔中心与锚头单元圆孔中心都处于锚索中心线上。如图11所示.

图11 组焊锚头单元

⑤矫正

钢锚梁的矫正与每步组焊同步进行,以避免偏差累积。

⑥划线,机加工

为确保钢锚梁锚点的角度及几何尺寸和平面度,必须先在抄平的平台上进行精确划线,再对钢锚梁底板底面进行机加工。

在平台上精确划线以确保钢锚梁锚点的几何尺寸精度,对钢锚梁与钢牛腿接触面进行机加工,同时加工横向挡块与锚梁腹板的接触面。

⑦钻孔

划立体划线,划底板中跨侧连接孔卡样线,卡样板钻孔。

(4)钢锚梁整体组焊的关键制造工艺主要有:

钢锚梁整体制造过程中最关键的工序是整体组焊,制造时的关键技术重点控制项为:

①锚头单元的锚垫板与侧面拉板轴线夹角;

②锚垫板圆孔圆心坐标(即:箱体的斜方尺寸和锚固点空间坐标);

③组装方面:腹板板边缘必须与胎型定位挡角密贴,锚上承顶板、承压板的边缘与腹板上的组装角度线对正、分中。(以上两项偏差均应≤0.5mm)。

④焊接方面:由于焊接前锚箱整体刚度小,锚头腹板与钢锚梁腹板的焊缝对称施焊,先进行打底焊(2或3道),翻身出胎后在抄平的平台上完成所有焊缝的焊接,以避免杆件扭曲、旁弯及吊装变形的产生。

为降低焊接残余应力、减小焊接变形,钢锚梁制造必须严格执行规定的组装和焊接顺序,并采用线能量小、变形小的二氧化碳保护焊,并且必须对称施焊、边焊边修的工艺措施。

3.2钢牛腿制造工艺和关键控制技术

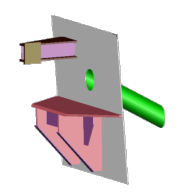

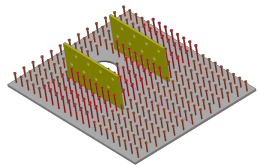

钢牛腿是组合结构中关键的受力支撑结构,钢锚梁两端置于钢牛腿上承顶板板上。钢牛腿由上承顶板、壁板、支撑板、加劲肋、预埋板等零件和横向限位挡块等部件组成。如图12所示。牛腿上承顶板平面度、上承顶板与壁板形成的垂直度是钢牛腿制造的主要控制项点。[2]

钢牛腿是组合结构中关键的受力支撑结构,钢锚梁两端置于钢牛腿上承顶板板上。钢牛腿由上承顶板、壁板、支撑板、加劲肋、预埋板等零件和横向限位挡块等部件组成。如图12所示。牛腿上承顶板平面度、上承顶板与壁板形成的垂直度是钢牛腿制造的主要控制项点。[2]

图12钢牛腿直观图

钢牛腿制作的主要工艺流程:数控切割下料→划线→机加工→组焊预埋钢板→焊圆柱头焊钉→组焊托架与上承顶板→组焊连接件→补焊其余圆柱头焊钉。

1)零件制造

①下料:零件采用数控等离子切割机切割下料,数控程序中应预留适当的机加工量。

②加工:上承顶板、加劲板等板件焊接边、垫块表面等均需进行边缘或平面机加工,且壁板长度公差应严格控制。如图13所示

图13 壁板、上承顶板 、加劲板加工示意图

③钻孔:牛腿顶板、预埋钢板均采用数控钻孔。

2)组焊板单元

①组焊壁板单元

以锚索椭圆长、短轴线为基准,划线组焊加劲板、焊接圆柱头焊钉(为托架相对位置圆柱头焊钉暂不焊接,待托架焊接合格,无损检测合格后焊接剩余焊钉)。划线后进行火焰矫正,确保壁板单元与托架连接平面的平面度。如图14所示。

图14 壁板单元组焊

②划线

以上承顶板中心线为基准划加劲板以及内撑板组装线。

③组装横向挡块单元

在平台上组焊横向挡块,确保与壁板焊接端垂直度

④整体组装、焊接

以壁板椭圆孔位置为基准精确划线组装托架单元、横向挡块单元。补焊圆柱头焊钉。如图15所示。

以壁板椭圆孔位置为基准精确划线组装托架单元、横向挡块单元。补焊圆柱头焊钉。如图15所示。

![]()

⑤机加工

以横纵中心线及椭圆孔系统线为基准,精确划托架上承顶板、横向挡块侧板机加工线,确保二者垂直度与表面粗糙度符合公差要求。

⑥组焊钢套管及其它件

⑦矫正

钢牛腿的矫正与每步单元件组焊和整体组焊同步进行,以避免偏差累积

钢牛腿整体组焊的关键工艺技术有:

①钢牛腿制造中最关键的精度控制技术主要包括:上承顶板的平面度控制、壁板与上承顶板的垂直度控制、上承顶板顶面到壁板锚索孔中心的高度控制等。

②零件下料前应对所有零件充分考虑机加工量和焊接伸缩量、修整量的设置。

③所有组装需在平台或专用胎型上进行,使用前应先检验相应工装精度。利用机床的精密加工保证零件尺寸精度;组焊修完成后进行钢牛腿的整体加工,是控制尺寸精度关键技术。

4耐候钢的焊接及表面锈层稳定化关键技术

4.1索塔钢锚梁的焊接难点

(1)耐候钢作为一种新型钢材,其焊接性较差,容易产生焊接裂纹等缺陷。

(2)Q355NHD钢是近年来在桥梁钢结构上应用的钢材,与之匹配的焊材仍在试验研究探索之中。

(3)由于结构的受力特点,锚腹板与侧面拉板之间、锚下承压板与侧面拉板之间设计为熔透角焊缝,焊缝质量等级为Ⅰ级,设计要求高,制造难度大。

(4)钢板厚度大(多数钢板板厚为30~42mm,最厚为80mm),焊缝热输入大,焊接变形大,焊后矫正工作量和难度都很大。

4.2焊接关键技术

4.2.1焊接方法

结合工程材料特点,焊接方法采用线能量低的二氧化碳气体保护焊,焊接材料采用耐候钢实心焊丝CHW-55NHQ1(Φ1.2mm)以及药芯焊丝CHT71NHQ(Φ1.2mm),并专门为此工程特殊编制了技术条件《免涂装海洋性气候耐候钢钢锚梁、钢牛腿焊材技术条件》、《免涂装海洋性气候耐候钢钢锚梁、钢牛腿焊接工艺规程》。

4.2.2焊接设备

二氧化碳气体保护焊焊接设备采用KR II 500型直流电源,反极性接。

4.3每个索塔钢锚梁、钢牛腿在制造厂焊接完成后,在拼装成整体前需进行表面锈层稳定化处理,使其形成均匀统一的稳定锈层,靠稳定的钝化锈层实现运营年限内的有效防腐,不需要进行涂装。

本项目制造钢锚梁、钢牛腿的地区属于高盐份低湿度城市,稳定化处理方案为:每天上午九点、十一点,下午两、四点进行为期4次/天的水处理操作,喷洒水处理过程中,需要将被处理构件表面注意维持干湿交替状态,润湿的表面干燥后需再进行洒水,至少干湿循环三次使杆件表面生成致密均匀的锈层,水处理周期控制在4周以上。

5结语

本文中免涂装耐候钢钢锚梁、钢牛腿的制造是总结和改进了以往生产钢锚梁、钢牛腿的制造经验,在制造过程中加强了对零件下料、加工和组装等各重点环节工序的精度控制,通过合理的焊接顺序和专项的焊接参数规范,有效的实现了焊接变形和几何尺寸精度的控制,并在提高生产效率方面起到重要作用。现场安装检测表明,钢锚梁、钢牛腿的制造采取的关键工艺技术和控制措施完全能够满足设计规范要求,达到了预期的质量目标。随着免涂装耐候钢越来越多地应用于桥梁钢结构上,发挥其免涂装长效防腐的优势,可在大大降低桥梁全寿命周期成本、推进免涂装桥梁钢结构建设、落实绿色发展理念,促进我国桥梁建设的转型与提质增效上起到重要作用。

参考文献:

[1]姚远.跨海大桥钢锚梁及钢牛腿制造工艺研析[J].山西建筑.2013(15):150-151

[2]张平.鸭绿江大桥钢锚梁及钢牛腿制作精度控制技术[J].钢结构.2014, 29(7):64-66