雷珊 徐灵惺 范建博

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

摘要:该文针对主液压系统缓冲系统脉动的蓄压器内部密封性差问题进行分析,从内部的密封胶圈及密封槽尺寸进行校核、装配工艺、胶圈加工质量等方面进行分析,得出蓄压器内部密封性差的原因,在此基础上提出产品内部密封性改进措施,并进行试验验证,试验结果表明改进措施有效。

关键词:蓄压器;密封;胶圈;密封槽

引言

蓄压器作为飞机液压系统的重要附件,具有多种功能。作为自增压油箱的蓄压器,可向油箱提供初始预增压压力;作为刹车蓄压器,可向刹车系统提供一定的刹车压力和容量的液压油;作为飞控蓄压器,当液压系统短时能量不足时,向液压系统提供能源补充补充,同时吸收系统动态压力冲击。某型机主液压系统蓄压器主要功能为吸收系统的压力脉动,该产品在使用过程中主要故障为产品内部不密封,本文针对蓄压器内部不密封故障进行分析,并提出改进方案。

用户在使用过程中发现飞行后主液压油箱油量减少,每次飞行减少1L左右,在地面停放一段时间后主液压油箱油量又恢复正常。

经排查,该现象原因为主液压系统蓄压器内部密封失效造成气腔气体泄漏至主液压系统,导致主液压油箱油量虚高,对蓄压器进行分解,发现蓄压器内部活塞胶圈损伤严重,内部密封性能失效。

据统计,该产品自使用以来故障频发,主要故障模式为蓄压器内部不密封,气腔气体进入液压系统内部,影响对液压系统压力脉动的吸收功能,同时气体进行液压其他子系统内部,可能会导致气蚀现象,破坏过流附件,降低液压泵的性能,产生振动和噪声。因此需对蓄压器内部不密封问题进行研究,提升产品可靠性。

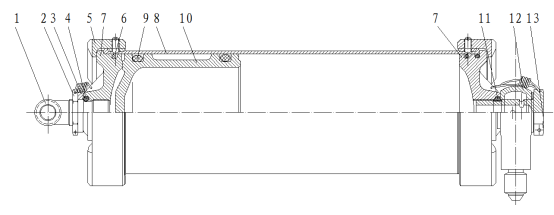

该型机蓄压器用于减弱主液压泵在液压系统中产生的压力脉动现象,其为活塞式结构,蓄压器结构如图1所示。

1.弯管嘴;2.螺母;3.垫圈;4、6、9、11.密封圈;5.外套螺母;7.盖;8.外筒;10.活塞;12.转动接头;13.空心螺栓;14.充气活门。

图1 蓄压器结构图

活塞(10)将外壳的内腔分成气体(下部)和液压(上部)两个室。当无液压压力时,经过充气活门(14)往气体室内充入11.8MPa的氮气。气体室的容量为1 L。当系统内的压力为14.8 MPa时,液压室内保持有0.2MPa的液压油。

蓄压器活塞内部密封采用O型胶圈(9)的密封形式,依靠胶圈的挤压变形达到油腔和气腔密封的效果。

液压蓄压器密封失效原因可能为:密封圈和密封槽设计不合理,胶圈制造不符合要求,胶圈装配没经验导致胶圈啃伤。

3.1 密封性能计算及分析

针对蓄压器内部不密封故障,对蓄压器密封圈及密封槽尺寸进行计算校核。

3.1.1 拉伸率的计算

蓄压器密封形式为轴沟槽密封形式,根据HB/Z 4-1995的规定:

其中:D1:槽的公称直径;

D:密封圈的公称内径;

d:密封圈的截面公称直径。

拉伸率![]() 计算如下:

计算如下:

拉伸率![]()

密封处结构由胶圈4A4-49-69×6、作动筒H5803-56与活塞H5803-52组成,胶圈4A4-49-69×6材料为试5171,内径D=69mm,截面直径d=6mm,作动筒H5803-56内径为80mm,活塞H5803-52胶圈槽处直径D1=69.4mm,凸肩处直径80mm,密封槽宽7.5mm。

计算拉伸率![]() =1.005。

=1.005。

HB/Z 4-1995的规定:

结论:蓄压器拉伸率![]() =1.005,小于HB/Z 4-1995要求的1.04~1.02范围。

=1.005,小于HB/Z 4-1995要求的1.04~1.02范围。

3.1.2 压缩率的计算

压缩率Y计算公式如下:

Y=(1-![]()

b=d![]()

其中:h为沟槽深度;

![]() 为拉伸率。

为拉伸率。

按图纸规定尺寸,h=5.3mm,d=6mm,由上文计算得![]() =1.005,故

=1.005,故

b=5.98

求得压缩率Y为:

Y=11.4%

HB/Z 4-1995的规定:

结论:压缩率Y=11.4%,此处为内部活动密封,小于航标要求。

3.1.3槽尺寸的计算

按照4A4-48~50中规定,密封时外径与槽底的尺寸应为H=K*d,在定温滑油中的活动密封K取0.90~0.95,故H理论应为5.4~5.7。

密封件实际尺寸H=(80![]() -69.40 -0.05)÷2=5.3~5.3685,小于理论要求。

-69.40 -0.05)÷2=5.3~5.3685,小于理论要求。

按照HB/Z 4-1995的规定,密封槽槽宽B的要求为:

B=K1·d

其中:K1为槽宽系数;

d为密封圈截面直径。

该安装槽为内部活动的矩形槽,胶圈材料为试5171,根据航标HB/Z 4-1995的规定,K1取1.10~1.15,故槽宽B理论值应取6.6~6.9。而实际槽宽B为7.5,大于航标要求。

结论:外径与槽底的尺寸H=5.3~5.3685,小于理论要求。槽宽B=7.5,大于航标要求。

3.1.4 分模面角度

飞机设计手册中规定,活动密封处的胶圈的分模面应为45°,而现使用胶圈4A4-49-69×6分模面为180°。

3.2胶圈制造

现场对产品分解检查,胶圈手感较硬,对故障胶圈进行理化分析,胶圈用料正确,制造符合图纸材料标准要求。

3.3胶圈装配

经过跟胶圈装配厂沟通,并复查相关工艺文件,蓄压器内部胶圈在装配时,装配工序考虑到装配应力,并在装配前对装配相关零件尖边进行处理,以防划伤胶圈。

3.4 小结

通过以上分析,蓄压器内部不密封原因为密封圈及沟槽尺寸不符合航标要求,拉伸率及压缩率偏小,槽宽偏大,且分模面为180°,需对密封圈及沟槽进行改进,改善产品密封性能。

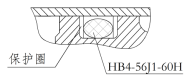

4.1 蓄压器密封尺寸改进优化

按照HB4-56-87的规定,选用HB4-56J1-60H,密封圈内径D=70.5mm,截面直径d=4mm,改进后的活塞密封圈沟槽处直径D1=73.4mm,槽宽B=6.5mm;同时在胶圈两边增加保护圈对胶圈进行保护,保护圈用来防止胶圈在装配时被挤入密封槽与孔间隙中,提高密封圈的使用寿命。如图3所示。

图2 密封形式

4.2 动密封工况分析

活塞两密封圈所处环境不同,一侧密封圈与液压油接触,另一侧密封圈与气腔接触,由于气腔密封圈缺少油液润滑,在活塞运动过程中易发生磨损导致密封圈损伤,目前故障蓄压器发生磨损现象的密封圈均为气腔密封圈。

为解决此问题,增加气腔处密封圈的润滑要求,即:在装配胶圈时在图4所示位置注15号航空液压油,在活塞运动时可对密封圈槽起到润滑效果,改善密封圈工作环境,减少磨损。

试验验证

为验证改进效果,按照改进方案特制造两个蓄压器进行改进效果验证,为对比改进后的效果,特制造两个改进前的蓄压器。

改进前后的四个蓄压器分别进行功能性能验证,功能性能指标均满足技术指标要求。随后分别对改进前后的四个蓄压器分别进行500次的工作循环试验,改进前的蓄压器经过300次工作循环后分解发现活塞气腔侧胶圈磨损严重,活塞筒体有大量胶圈碎屑,试验停止;改进后的蓄压器在经过300次工作循环后分解发现胶圈无肉眼可见磨损,完成500次工作循环后对蓄压器进行分解,胶圈亦无肉眼可见的磨损。

经过对比改进前后的蓄压器,经过功能、性能、耐久性试验对比验证,证明改进后效果更好,改进措施有效。

本文针对主液压系统中缓冲系统脉动的蓄压器内部不密封问题进行分析,并从胶圈制造、装配、设计方面进行分析论证,得出蓄压器内部不密封的原因,针对密封失效原因制定改进措施,改进密封圈、密封槽尺寸,并增加保护圈对密封圈进行保护,根据双密封圈的工作环境差异性,要求对气腔处的密封圈在装配时进行注油处理,改进密封圈工作时的环境,减少磨损,进而提高蓄压器的内部密封性,经过试验验证,改进效果良好,可将改进效果推广至其他机型蓄压器中,提高蓄压器工作可靠性。

参考文献:

[1] 任碧诗等. 基于AMESim的飞机刹车蓄压器压力仿真分析[J]. 流体传动与控制,2015,(09).

[2] 王细波.蓄压器产品质量提升管理方法探索与实践[J].航天工业管理,2018,(12).

[3] 杨昭明,崔秋满,王晓平.飞机刹车蓄压器故障分析及其改进[J]. 航空制造技术,2006,(06).

[4] 贺艳. 浅谈液压系统故障诊断的方法[J]. 液压气动与密封,2017,(10).

[5] 李玲. 某型飞机液压蓄压器常见故障分析及维护[J].新技术新工艺,2016,(02).

[6] 郑占君. 某民用飞机应急刹车系统蓄压器性能仿真计算分析[J]. 科技资讯,2011,(09).

1 / 5